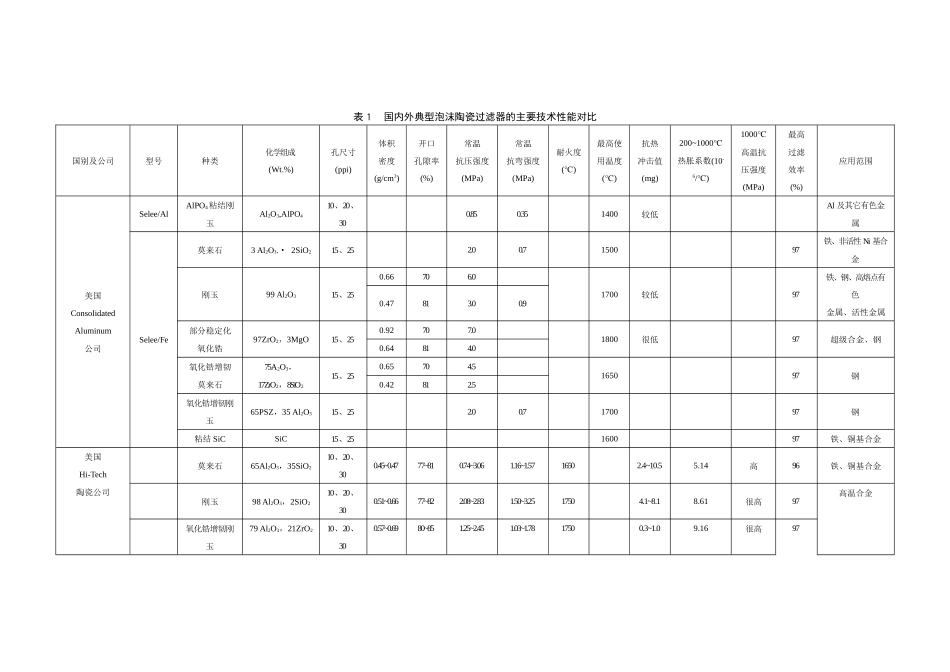

液态铸造合金用泡沫陶瓷过滤器的研究现状和发展趋势冯胜山陈巨乔(湖北省机电研究设计院武汉430070)[摘要]本文介绍了液态铸造合金用过滤器的发展历史和性能特点,阐述了国内外泡沫陶瓷过滤器的研究状况和应用效果,探讨了泡沫陶瓷过滤器在新世纪的发展趋势。[关键词]铸造泡沫陶瓷过滤1液态铸造合金用过滤器的发展历史和性能特点在铸造生产中,由于非金属夹杂物等铸造缺陷导致的铸件废品率一般高达废品总数的50%~60%。夹杂缺陷不仅严重降低铸件的机械性能,也对其加工性能及外观产生有害影响。净化液态铸造合金,减少或消除其中的各种非金属夹杂物,无疑是获得高质量铸件的非常重要的技术措施。采用过滤技术可以有效地实现净化液态铸造合金的目的。过滤技术应用于铸造生产已有几十年的历史,但最初仅仅是用铁丝网、带孔的钢板、多孔泥芯等简单的过滤器插入浇注系统中来滤除大块夹杂物。从六十年代初起,在俄、美、英、中等国家陆续出现了硅酸铝纤维质、钼丝质、氮化硼纤维质等两维结构型内过滤网,并在生产中得到应用,取得了一定效果。但是,所有这些过滤网只能通过机械筛分作用滤除金属液中的大块夹杂物和极少数小夹杂物,而且硅酸铝纤维过滤网由于耐火度和强度均较低,只能用于有色合金、铸铁和小型铸钢件的过滤,难以长时间地承受高温金属流体的冲击;英国研制的钼丝质和美国研制的氮化硼纤维质过滤网虽能用于过滤铸钢等高温合金,但因其价格昂贵,使其应用受到限制。用于铸造合金过滤的还有直孔芯型陶瓷过滤器和耐火颗粒过滤器,但它们的孔隙率均小,而且前者的过滤效率仍较低,过滤效果不稳定,后者由于颗粒间无粘结作用使其易漏粒,使用也不方便。七十年代初美国最先研制成功的烧结型多孔陶瓷过滤器虽解决了耐火颗粒过滤器易漏粒和使用不便的问题,但和八十年代初美国最先研制成功的直孔型蜂窝陶瓷过滤器一样,孔隙率仍较小,一般小于50%,金属液过流率低。自从1978年铝合金用泡沫陶瓷过滤器首次研究成功以来,泡沫陶瓷过滤技术得到了迅速发展。这种过滤器(简称CFF,即CeramicFoamFilter)是采用聚氨酯泡沫塑料为载体,将它浸入由陶瓷粉末、粘结剂、助烧结剂、悬浮剂等制成的涂料中,然后挤掉多余涂料,使陶瓷涂料均匀涂敷于载体骨架成为坯体,再把坯体烘干并经高温焙烧而成。泡沫陶瓷过滤器又分为粘结型和烧结型,前者依靠粘结剂将陶瓷微细颗粒粘结在一起,后者是依靠在高温下保温,使较纯的陶瓷微细颗粒烧结熔合起来。泡沫陶瓷过滤器所具有的独特的三维连通曲孔网状骨架结构使其具有高达80%~90%的开口孔隙率,并具有以下三种过滤净化机制:其一是机械拦截;其二是整流浮渣,即过滤片的整流作用使过滤片前的横浇道处于充满状态,使过滤后的铁水呈平稳的层流状态,铁水的氧化和冲刷反应减弱,从而使夹杂物易于上浮和捕获,使过滤片后的二次夹杂物数量减少;其三是深层吸附,即进入过滤片内部的细小夹杂物由于与流径复杂的陶瓷网络充分接触而被吸附于骨架上或被滞留于网络死角中。它通过这三种过滤净化机制,可高效地滤除金属液中的大块夹杂物和很大部分小至数十微米的微小悬浮夹杂物(哈尔滨工业大学对铝青铜的试验表明:泡沫陶瓷过滤器的过滤效率高达95%,而双层纤维过滤网仅为67%),从而显著降低铸件废品率和焊补率。此外,还能简化浇注系统,改善金相组织,从而提高铸件工艺出品率和生产率,改善铸件内部质量、工作性能以及机加工性能。因此,泡沫陶瓷过滤器具有很好的应用前景。液态铸造合金用泡沫陶瓷过滤器应具备下列性能:1.1具有足够的常温和高温机械强度,使其能承受运输过程中的振动、挤压和使用过程中高温金属液的冲击。表1国内外典型泡沫陶瓷过滤器的主要技术性能对比国别及公司型号种类化学组成(Wt.%)孔尺寸(ppi)体积密度(g/cm3)开口孔隙率(%)常温抗压强度(MPa)常温抗弯强度(MPa)耐火度()℃最高使用温度()℃抗热冲击值(mg)200~1000℃热胀系数(10-6/)℃1000℃高温抗压强度(MPa)最高过滤效率(%)应用范围美国ConsolidatedAluminum公司Selee/AlAlPO4粘结刚玉Al2O3,AlPO410、20、300.850.351400较低Al及其它有色金属Selee/Fe莫来石3Al2O3.·2SiO215、252.00.715...