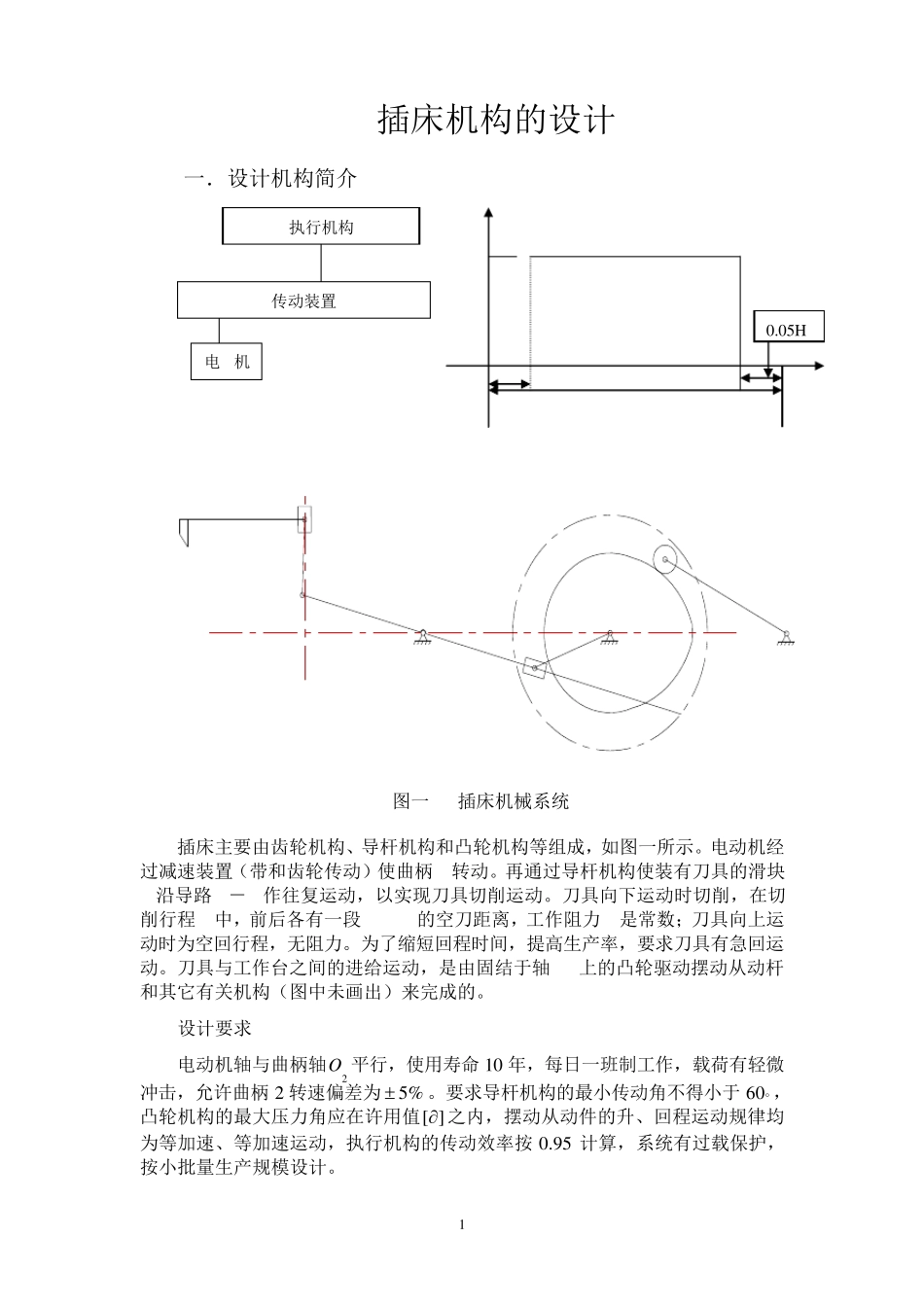

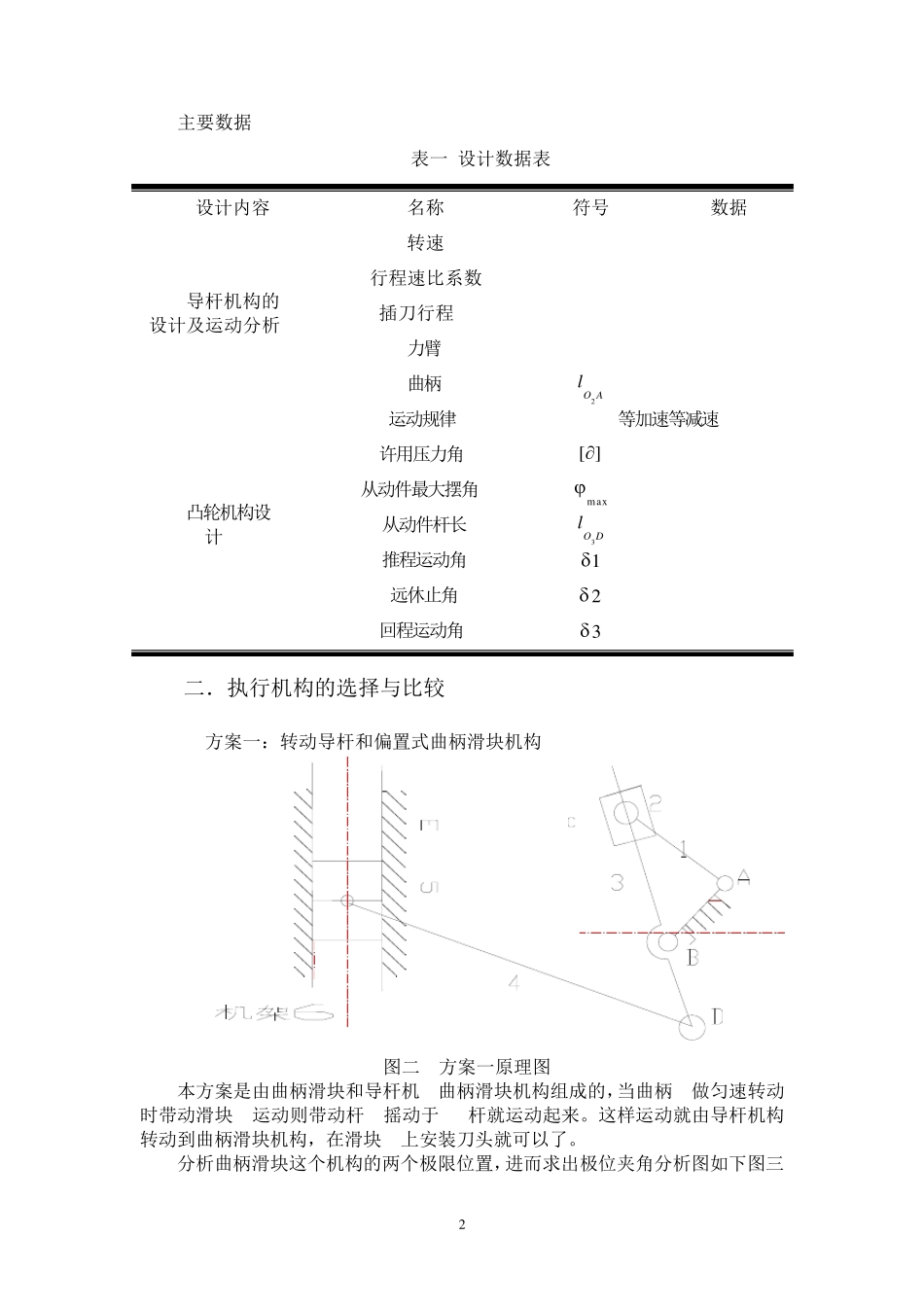

1 插床机构的设计 一.设计机构简介 F Fmax H 图一 插床机械系统 插床主要由齿轮机构、导杆机构和凸轮机构等组成,如图一所示。电动机经过减速装置(带和齿轮传动)使曲柄 1转动。再通过导杆机构使装有刀具的滑块5沿导路 y-y作往复运动,以实现刀具切削运动。刀具向下运动时切削,在切削行程 H中,前后各有一段 0.05H的空刀距离,工作阻力 F是常数;刀具向上运动时为空回行程,无阻力。为了缩短回程时间,提高生产率,要求刀具有急回运动。刀具与工作台之间的进给运动,是由固结于轴 O2上的凸轮驱动摆动从动杆和其它有关机构(图中未画出)来完成的。 设计要求 电动机轴与曲柄轴2O 平行,使用寿命 10 年,每日一班制工作,载荷有轻微冲击,允许曲柄 2 转速偏差为%5。要求导杆机构的最小传动角不得小于60 ,凸轮机构的最大压力角应在许用值][ 之内,摆动从动件的升、回程运动规律均为等加速、等加速运动,执行机构的传动效率按 0.95 计算,系统有过载保护,按小批量生产规模设计。 传动装置 电机执行机构 0.05H 2 主要数据 表一 设计数据表 设计内容 名称 符号 数据 导杆机构的设计及运动分析 转速 n 50r/m 行程速比系数 K 1.8 插刀行程 H H 120mm 力臂 d 108mm 曲柄 AOl2 75mm 凸轮机构设计 运动规律 等加速等减速 许用压力角 ][ 42 从动件最大摆角 max 30 从动件杆长 DOl3 130 推程运动角 1 65 远休止角 2 10 回程运动角 3 65 二.执行机构的选择与比较 方案一:转动导杆和偏置式曲柄滑块机构 图二 方案一原理图 本方案是由曲柄滑块和导杆机2曲柄滑块机构组成的,当曲柄1做匀速转动时带动滑块2运动则带动杆3摇动于BD杆就运动起来。这样运动就由导杆机构转动到曲柄滑块机构,在滑块5上安装刀头就可以了。 分析曲柄滑块这个机构的两个极限位置,进而求出极位夹角分析图如下图三 3 图三 极位夹角示意图 由图可以看出BD杆长为130mm、4杆长为631.5mm、极位夹角θ 就是图中两条黄色虚线所夹的角大小为5°,则行程速比系数 K=(180+θ )/(180-θ )。于是把θ =5°带入上式就可以得到行程速比系数 K=1.057,这个行程速比系数虽然比较小但是已经能够满足急回运动的要求。只不过是说极位夹角θ 越大,急回的运动性质越显著。 虽然这个行程速比系数可以通过改变机架长度的办法来进行调整,但是本来这个机构的机架就比较的长,如果在加长就势...