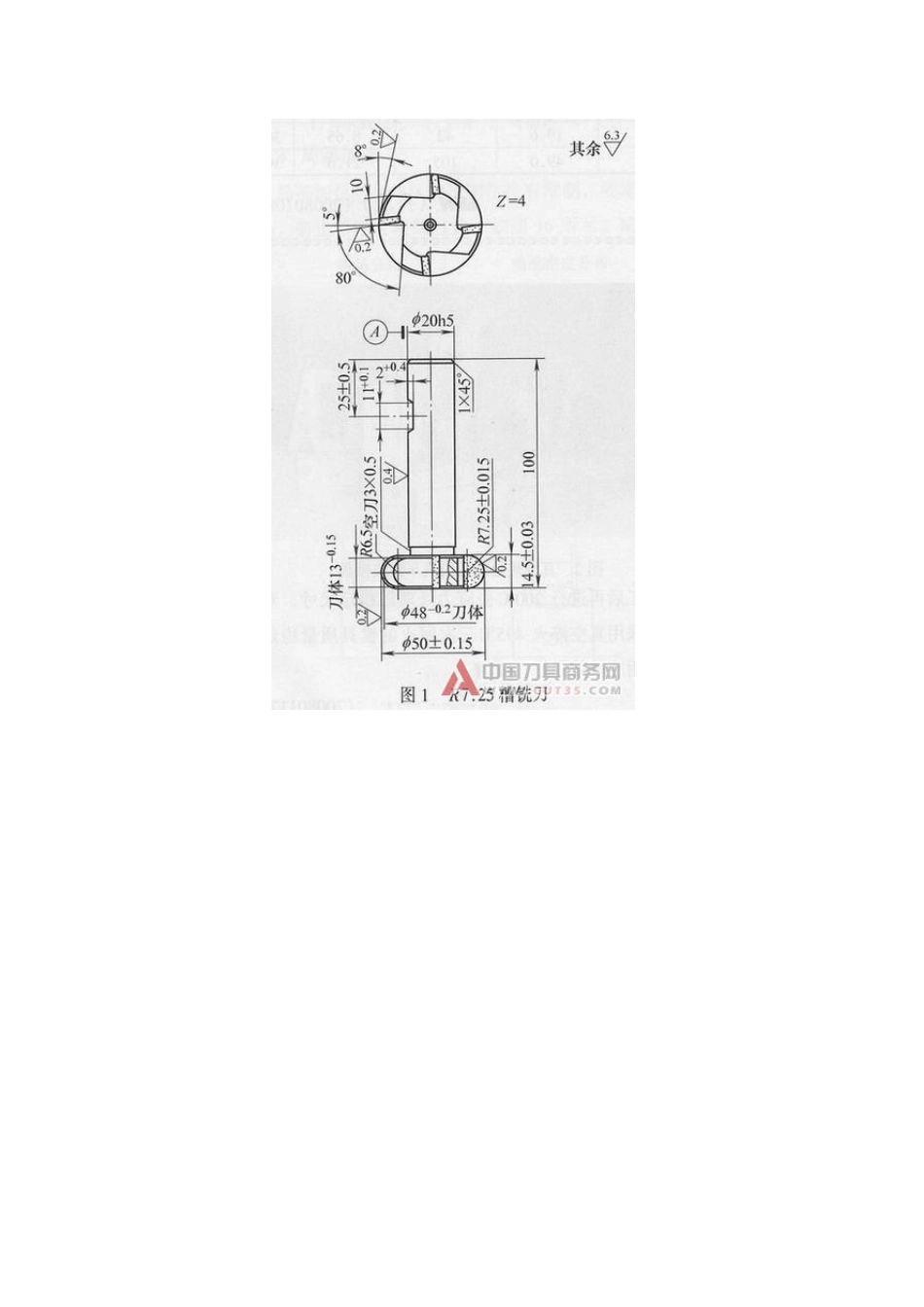

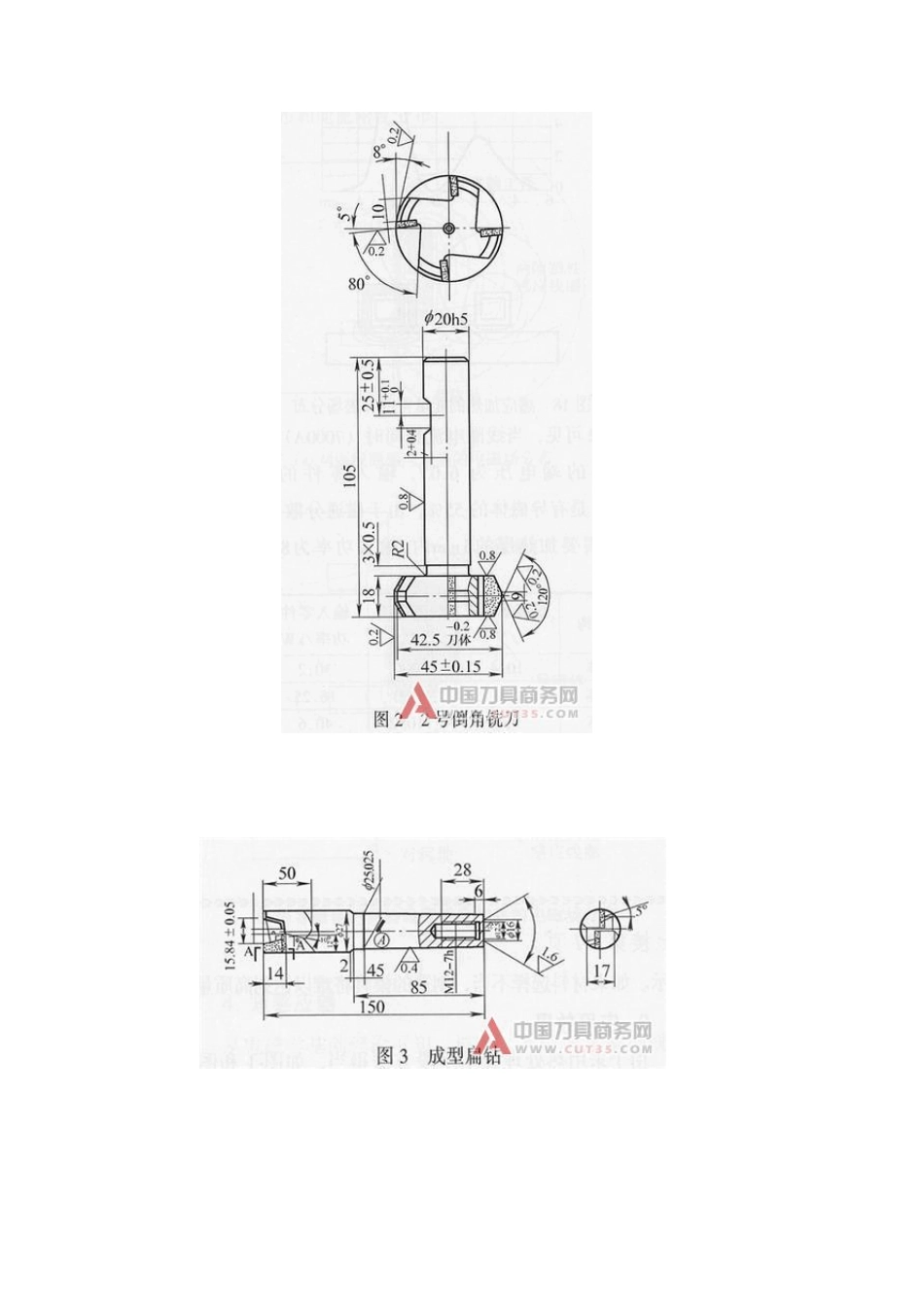

硬质合金焊接铣刀的热处理技术改进 大 中 小 日期: 2008-07-12 来源: 中国刀具商务网 1.问题的提出 我厂自制的焊接铣刀原来一直采用将刀体先进行淬火,而后再在刀体上高频焊接硬质合金刀头的制作方法。这种制作方法对刀体强度要求不高的铣刀是可行的,但对于切削速度高,切削力大,尤其是刀体截面积较小的刀具就不能取得满意的效果。 我厂生产的B1279机床,用户订货时要求我厂提供配套的专用刀具如:R7.25、R7.5槽铣刀(见图 1);1号、2号倒角铣刀(见图 2)等。由于这几种铣刀工作时切削速度高达 5600~6000r/min,切削力大,按传统方法制作这样的铣刀投入使用后很快便折断或变形,不能满足用户要求。又如我厂为外厂制作的成型扁钻(见图 3),按设计图样:刀体为 W18Cr4V,刀头为 YG6。按设计图样材质,采用先淬刀体而后再焊刀头的方法制作的此种刀具投入使用便折断,根本无法使用。再如,我厂产品用φ 75mm铣刀、φ 38mm、φ 44mm扩钻(见图 4、图 5)使用原方法制作时,有:30%的刀具平均每把只能加工 200~400件零件,其损坏形式主要是焊口附近的刀体部分折断或扭曲变形;此外扭曲变形还使刀具精度丧失,造成被加工零件的报废。 2.产生问题的原因调查 为弄清采用刀体先淬火而后再在刀体上高频焊接硬质合金刀头的制作方法产生前述缺陷的原因,我们做了下面的试验:首先特制了试验铣刀,试验铣刀形状尺寸的确定原则主要是为了易于金相化验取样。试验铣刀如图 6所示,其刀体材料为40Cr,刀头材质为YG8。 对试验刀体先进行淬火,工艺为830℃加热 30min油冷却,200℃回火90min,其热处理工艺曲线见图 7。试验刀体经淬火后的金相组织为马氏体+少量铁素体(见图 8),对其测试硬度为52~54HRC(见表 1)。在淬火刀体上高频焊接硬质合金刀头后,对距焊口 1mm处的刀体进行金相化验,金相组织为索氏体型珠光体+碎块状铁素体(见图 9),靠近刀头处的硬度为20~24HRC(见表 1)。由金相组织和所测的硬度可知,刀体经淬火后的高强度、高硬度的马氏体组织在高频焊接过程中转变为强度和硬度较低的索氏体型珠光体和碎块状铁素体。在这个转变中,刀体的硬度和强度大大降低。之所以发生这样的转变是由于在刀体上高频焊接刀头时,焊接温度较高,一般在 900~950℃;这样高的温度使淬火后的刀体在靠近焊口处被正火,从而造成此处硬度、强度的大大下降。而离焊口较近的区域也由于焊接时的热传导,使该区域的温度升高,造成该区域的中、高温回...