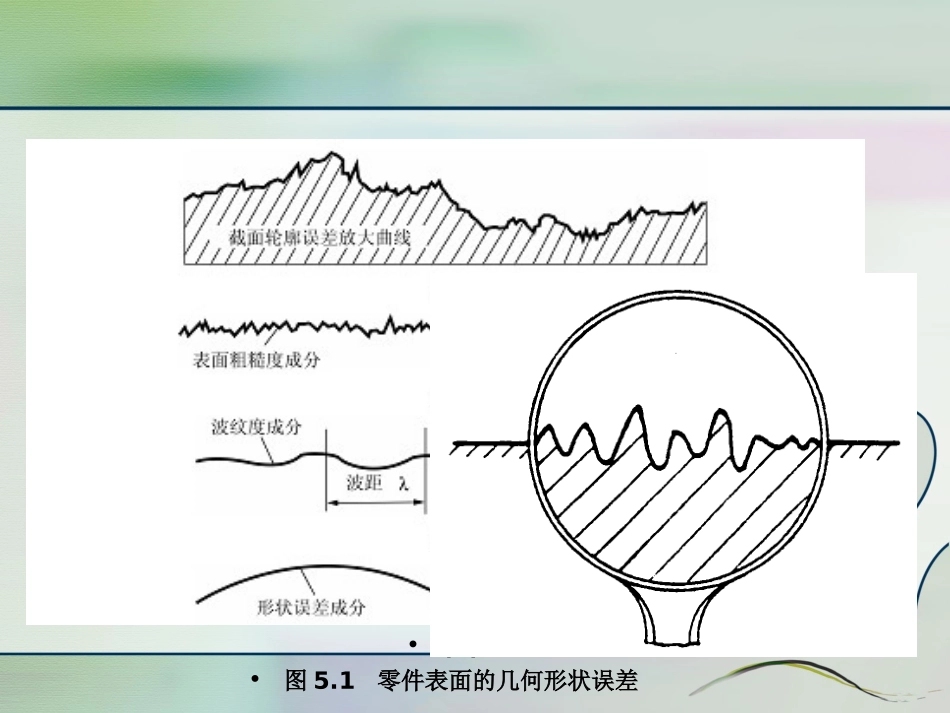

孙砚飞互换性与技术测量机设08Ch5表面粗糙度与检测一、表面粗糙度的概念•概念:•表面粗糙度是一种微观几何形状误差,也称为微观不平度•表面粗糙度是指加工表面上具有的微小间距和微小峰谷不平度这种微观几何形状的尺寸特性。•(d)•图5.1零件表面的几何形状误差二、表面粗糙度对零件使用性能的影响•表面粗糙度对机械零件的使用性能和寿命都有很大的影响,尤其是对在高温、高压和高速条件下工作的机械零件影响更大,其影响主要表现在以下几个方面。•1)影响零件的耐磨性(摩擦和磨损)•具有微观几何形状误差的两个表面只能在轮廓的峰顶发生接触。•2)影响配合性质的稳定性•对于间隙配合,相对运动的表面因其粗糙不平而迅速磨损,致使间隙增大;对于过盈配合,表面轮廓峰顶在装配时容易被挤平,使实际有效过盈量减小,致使联接强度降低。•3)对抗腐蚀性的影响•粗糙的表面,易使腐蚀性物质存积在表面的微观凹谷处,并渗入到金属内部。•4)对疲劳强度的影响•零件表面越粗糙,凹痕就越深,当零件承受交变荷载时,对应力集中很敏感。使疲劳强度降低,导致零件表面产生裂纹而损坏。•5)对接触刚度的影响•接触刚度影响零件的工作精度和抗振性。这是由于表面粗糙度使表面间只有一部分面积接触。一般情况下,实际接触面积只有公称接触面积的百分之几,接触刚度也降低。•6)对结合面密封性的影响•粗糙的表面结合时,两表面只在局部点上接触,中间有缝隙,影响密封性。因此,降低表面粗糙度,可提高其密封性。•7)对零件其他性能的影响•表面粗糙度对零件其他性能,如对测量精度、流体流动的阻力及零件外形的美观等都有很大的影响。•§2表面粗糙度的评定实际轮廓(表面轮廓)实际轮廓是指平面与实际表面相交所得的轮廓线。实际轮廓一、基本术语和定义一、基本术语和定义•1.取样长度l•取样长度是指测量或评定表面粗糙度时所规定的一段基准线长度,它至少包含5个以上的轮廓峰和谷,取样长度的方向与轮廓走向一致。•2.评定长度ln•由于零件表面粗糙度不均匀,为了合理地反映表面粗糙度的特征,在测量和评定时所规定的一段最小长度称为评定长度。一般情况,取ln=5l,并以5个取样长度内的粗糙度数值的平均值作为评定长度内的粗糙度的最可靠值。均匀性较差的轮廓表面可选ln>5l;均匀性较好的轮廓表面可选ln<5l。•3.基准线(轮廓中线)•基准线是评定表面粗糙度参数值大小的一条参考线,与工件表面几何轮廓的走向一致。基准线有两种确定方法。•1)轮廓的最小二乘中线•轮廓的最小二乘中线是根据实际轮廓,用最小二乘法确定的划分轮廓的基准线,即在取样长度内,使被测轮廓上各点至一条假想线的距离的平方和为最小,即,这条假想线就是最小二乘中线。•2)轮廓的算术平均中线•在取样长度内,由一条假想线将实际轮廓分成上下两个部分,且使上部分面积之和等于下部分面积之和,即,这条假想的线就是轮廓的算术平均中线。二、表面粗糙度的评定参数•1.高度特征参数(常用)–高度特征参数是沿着垂直于评定基准线的方向计量的。常用的高度特征参数有三个:–1)轮廓算术平均偏差Ra:在一个取样长度内,轮廓偏离最小二乘中线距离的绝对值的算术平均值。•2)微观不平度十点高度Rz•在取样长度内,5个最大轮廓峰高的平均值与5个最大轮廓谷深的平均值之和,称为微观不平度十点高度,即•3)轮廓最大高度Ry•在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离,称为轮廓最大高度,即•微观不平度十点高度Rz和轮廓最大高度Ry的确定•2.间距特征参数(附加)•间距特征参数是沿着评定基准线方向测量的,能直接反映表面加工纹理的细密程度。常用的间距特征参数有两个:–1)轮廓的单峰平均间距S–在取样长度内轮廓的单峰间距的平均值,称为轮廓的单峰平均间距–2)轮廓微观不平度的平均间距Sm–在取样长度内,轮廓微观不平度的间距的平均值,称为轮廓微观不平度的平均间距。–轮廓微观不平度间距是指一个轮廓峰与相邻轮廓谷间包含的一段中线长度。•轮廓微观不平度平均间距Sm和轮廓单峰平均间隙S的确定•3.形状特征参数•形状特征参数用轮廓支承长度率tp表示。•在取样长度内,轮廓支承长度与取样长度之比...