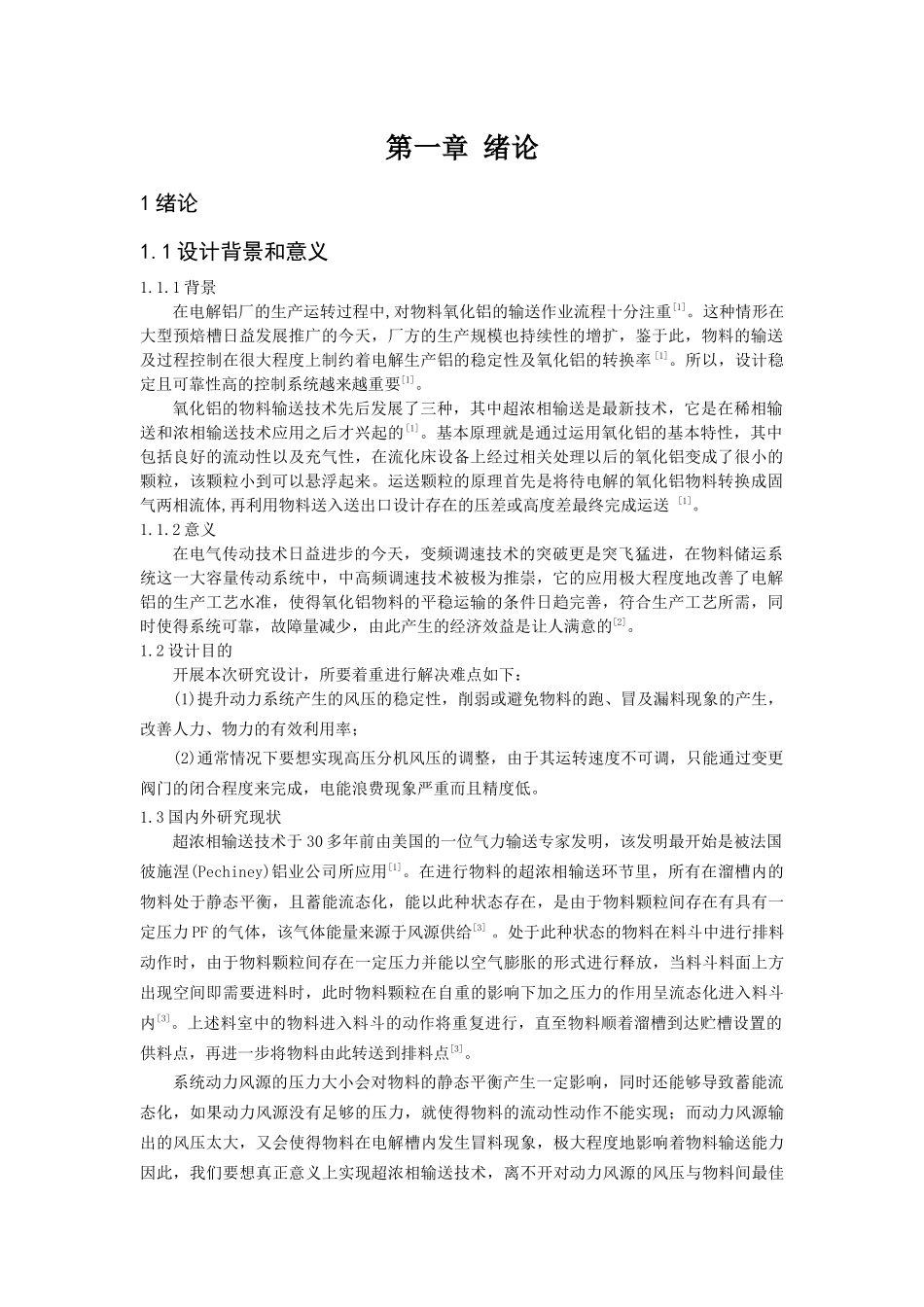

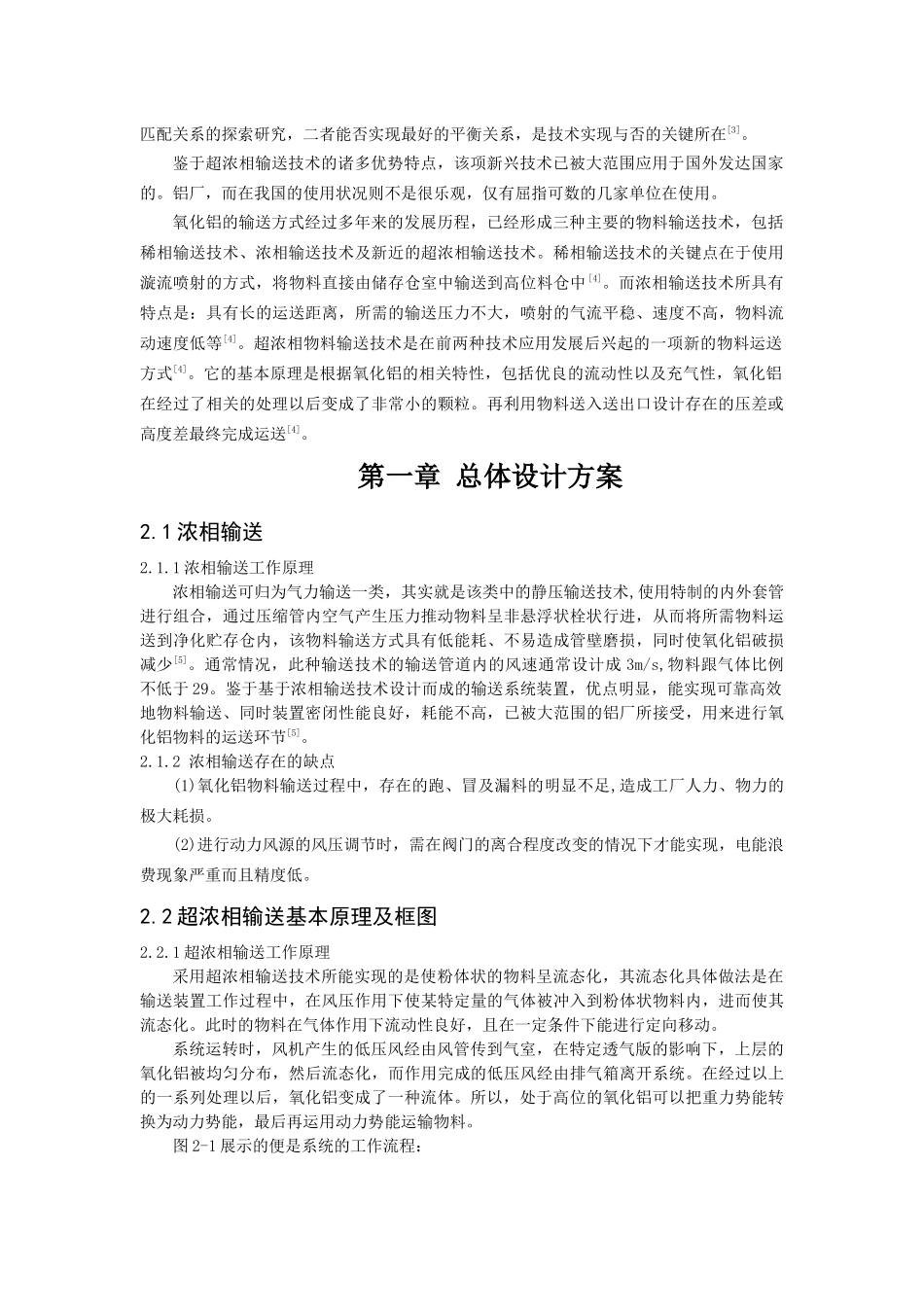

第一章绪论1绪论1.1设计背景和意义1.1.1背景在电解铝厂的生产运转过程中,对物料氧化铝的输送作业流程十分注重[1]。这种情形在大型预焙槽日益发展推广的今天,厂方的生产规模也持续性的增扩,鉴于此,物料的输送及过程控制在很大程度上制约着电解生产铝的稳定性及氧化铝的转换率[1]。所以,设计稳定且可靠性高的控制系统越来越重要[1]。氧化铝的物料输送技术先后发展了三种,其中超浓相输送是最新技术,它是在稀相输送和浓相输送技术应用之后才兴起的[1]。基本原理就是通过运用氧化铝的基本特性,其中包括良好的流动性以及充气性,在流化床设备上经过相关处理以后的氧化铝变成了很小的颗粒,该颗粒小到可以悬浮起来。运送颗粒的原理首先是将待电解的氧化铝物料转换成固气两相流体,再利用物料送入送出口设计存在的压差或高度差最终完成运送[1]。1.1.2意义在电气传动技术日益进步的今天,变频调速技术的突破更是突飞猛进,在物料储运系统这一大容量传动系统中,中高频调速技术被极为推崇,它的应用极大程度地改善了电解铝的生产工艺水准,使得氧化铝物料的平稳运输的条件日趋完善,符合生产工艺所需,同时使得系统可靠,故障量减少,由此产生的经济效益是让人满意的[2]。1.2设计目的开展本次研究设计,所要着重进行解决难点如下:(1)提升动力系统产生的风压的稳定性,削弱或避免物料的跑、冒及漏料现象的产生,改善人力、物力的有效利用率;(2)通常情况下要想实现高压分机风压的调整,由于其运转速度不可调,只能通过变更阀门的闭合程度来完成,电能浪费现象严重而且精度低。1.3国内外研究现状超浓相输送技术于30多年前由美国的一位气力输送专家发明,该发明最开始是被法国彼施涅(Pechiney)铝业公司所应用[1]。在进行物料的超浓相输送环节里,所有在溜槽内的物料处于静态平衡,且蓄能流态化,能以此种状态存在,是由于物料颗粒间存在有具有一定压力PF的气体,该气体能量来源于风源供给[3]。处于此种状态的物料在料斗中进行排料动作时,由于物料颗粒间存在一定压力并能以空气膨胀的形式进行释放,当料斗料面上方出现空间即需要进料时,此时物料颗粒在自重的影响下加之压力的作用呈流态化进入料斗内[3]。上述料室中的物料进入料斗的动作将重复进行,直至物料顺着溜槽到达贮槽设置的供料点,再进一步将物料由此转送到排料点[3]。系统动力风源的压力大小会对物料的静态平衡产生一定影响,同时还能够导致蓄能流态化,如果动力风源没有足够的压力,就使得物料的流动性动作不能实现;而动力风源输出的风压太大,又会使得物料在电解槽内发生冒料现象,极大程度地影响着物料输送能力因此,我们要想真正意义上实现超浓相输送技术,离不开对动力风源的风压与物料间最佳匹配关系的探索研究,二者能否实现最好的平衡关系,是技术实现与否的关键所在[3]。鉴于超浓相输送技术的诸多优势特点,该项新兴技术已被大范围应用于国外发达国家的。铝厂,而在我国的使用状况则不是很乐观,仅有屈指可数的几家单位在使用。氧化铝的输送方式经过多年来的发展历程,已经形成三种主要的物料输送技术,包括稀相输送技术、浓相输送技术及新近的超浓相输送技术。稀相输送技术的关键点在于使用漩流喷射的方式,将物料直接由储存仓室中输送到高位料仓中[4]。而浓相输送技术所具有特点是:具有长的运送距离,所需的输送压力不大,喷射的气流平稳、速度不高,物料流动速度低等[4]。超浓相物料输送技术是在前两种技术应用发展后兴起的一项新的物料运送方式[4]。它的基本原理是根据氧化铝的相关特性,包括优良的流动性以及充气性,氧化铝在经过了相关的处理以后变成了非常小的颗粒。再利用物料送入送出口设计存在的压差或高度差最终完成运送[4]。第一章总体设计方案2.1浓相输送2.1.1浓相输送工作原理浓相输送可归为气力输送一类,其实就是该类中的静压输送技术,使用特制的内外套管进行组合,通过压缩管内空气产生压力推动物料呈非悬浮状栓状行进,从而将所需物料运送到净化贮存仓内,该物料输送方式具有低能耗、不易造成管壁磨损,同时使氧化铝破损减少[5]。通常情况,此种输送技术的输送管道内的风速通常设计成3m/s,物料跟...