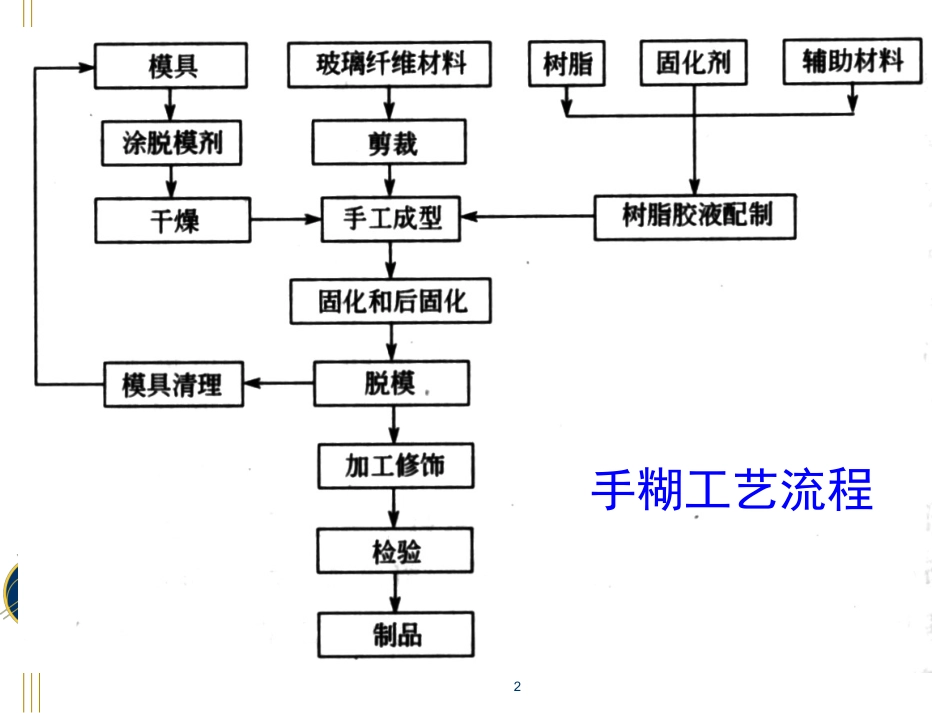

1一、制品成型的要素准备二、手糊制品厚度与层数三、糊制制品四、手糊制品质量控制第四节手糊成型工艺2手糊工艺流程3一、制品成型的要素准备一、制品成型的要素准备第四节手糊成型工艺1.玻璃纤维制品的准备2.脱模剂的准备3.胶液的准备4.胶衣糊的准备4玻璃纤维布的剪裁设计很重要。玻璃布的经纬向强度不同,对要求正交各向同性的制品,则应将玻璃布纵横交替辅放。玻璃布的搭接长度一般为50mm。1、玻璃纤维制品的准备第四节手糊成型工艺5第四节手糊成型工艺6增强材料的表面处理第四节手糊成型工艺表面处理(包含界面处理),就是在玻璃纤维表面涂一层表面处理剂,使纤维与树脂能牢固地结合,以达到提高玻璃钢性能的目的。玻璃纤维经表面处理剂处理后,可以改善玻璃纤维的耐磨、耐水、电绝缘等性能,对玻璃钢的强度,特别是湿态下的强度提高显著。7常用的表面处理剂有:沃兰类表面处理剂:A-151、A-172;硅烷类表面处理剂:KH550、KH560等。用沃兰处理的玻纤与未处理的相比,制作的玻璃钢强度可提高50%左右,若在海水中浸泡一年,二者强度可相差一倍以上。第四节手糊成型工艺33HN(CH)Si(OCH)22522CHCH-CH-O-(CH)Si(OCH)O223338使无机物和树脂这两类性质差别很大的材料以化学键的形式“偶联”在一起,形成了一个牢固的整体。又称为“偶联剂”表面处理剂的作用机理第四节手糊成型工艺•表面处理剂的分子中一般都含有两种性质不同的基团。一部分基团(如硅烷基)能与无机物(比如玻璃,金属)表面上的M-OH起化学反应形成化学键;另一部分基团(如乙烯基)能与树脂起反应形成化学键。9注:上式左侧是乙烯基硅烷偶联剂水解形成的乙烯基硅醇;红线为玻璃表面。偶联剂可加强复合材料的界面结合,保护纤维,防止水分等有害介质的侵入;也可改善复合材料的界面状态,有效传递应力,使多种材料间形成一个复合牢固的整体。10第一步.除去浸润剂,有两种方法。a、洗涤法:在皂水或有机溶液中清洗,然后烘干。b、热处理法:(250℃-450℃)1h。第二步.用表面处理剂处理(要求产品质量较高时),处理步骤为:浸渍-水洗-烘干。玻璃纤维的处理方法①后处理法:(对于“纺织型浸润剂”)11把表面处理剂加入到树脂胶液中,当玻璃纤维浸胶时,树脂会迁移到纤维与树脂的界面上。迁移法需要热处理后使用。②前处理法:玻纤制备过程中,把表面处理剂就地加入到“浸润剂”里(这种浸润剂称为增强型浸润剂),在拉丝时表面处理剂就被覆盖在了玻璃纤维上。这种纤维所制的布称为“前处理布”。③迁移法:12脱模剂应具备的条件:不腐蚀模具,不影响固化,与树脂粘附力小;成膜迅速、均匀、光滑;使用简便、安全,价格便宜。2.脱模剂的准备第四节手糊成型工艺13脱模剂按用途分为:按性状分为:内脱模剂:用于模压和热固化外脱模剂:用于手糊和冷固化薄膜型脱模剂混合溶液型脱模剂油蜡型脱模剂第四节手糊成型工艺14最常用的有:聚酯薄膜、玻璃纸、聚氯乙烯薄膜、聚乙烯薄膜等。其中聚酯薄膜应用最普遍,使用厚度一般为0.04mm、0.02mm。•使用方法:铺在模具上或用凡士林贴在模具上。•优点:脱模效果好,使用方便,材料易得。•缺点:薄膜的柔韧性、帖服性差,不能用于形状复杂的制品。薄膜型脱模剂第四节手糊成型工艺15加入甘油可增加膜的柔韧性;加入少量洗衣粉,可使成膜均匀;加入少量蓝、红墨水可防止漏涂;需要干燥快则适当多加乙醇或丙酮。混合溶液型脱模剂第四节手糊成型工艺(1)聚乙烯醇脱模剂一般采用较低分子量的聚乙烯醇。在搅拌状态下,用水将聚乙烯醇加热溶解(水温约95℃),冷却到室温,往里滴加乙醇或丙酮(边加边搅拌)。16(2)过氯乙烯脱模剂配方:过氯乙烯粉5~10份甲苯+丙酮(1:1)95~90份按比例将物料与溶剂混和搅拌,放入密闭容器中,等完全溶解后即可使用。第四节手糊成型工艺17(3)聚苯乙烯溶液脱模剂配方:聚苯乙烯粉5份甲苯95份称量混合,搅拌均匀后,密封放置7天左右,若完全溶解,搅拌均匀即可使用。缺点:甲苯有毒优点:脱模容易,成模速度快。第四节手糊成型工艺18(1)蜡类脱模剂使用方便、省工省时、价格便宜,脱模效果好,使用广泛。(2)油酯类脱...