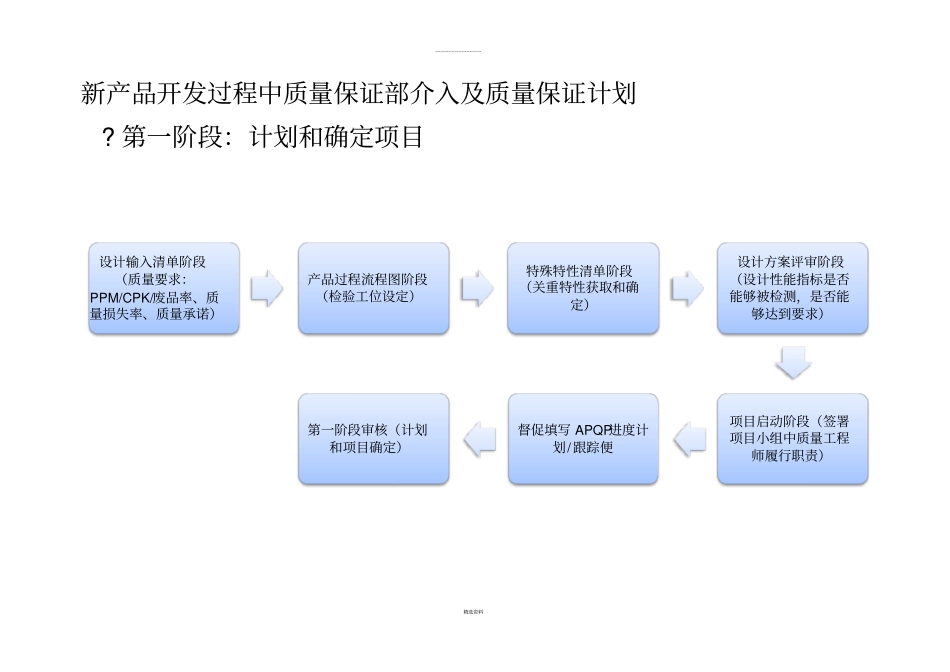

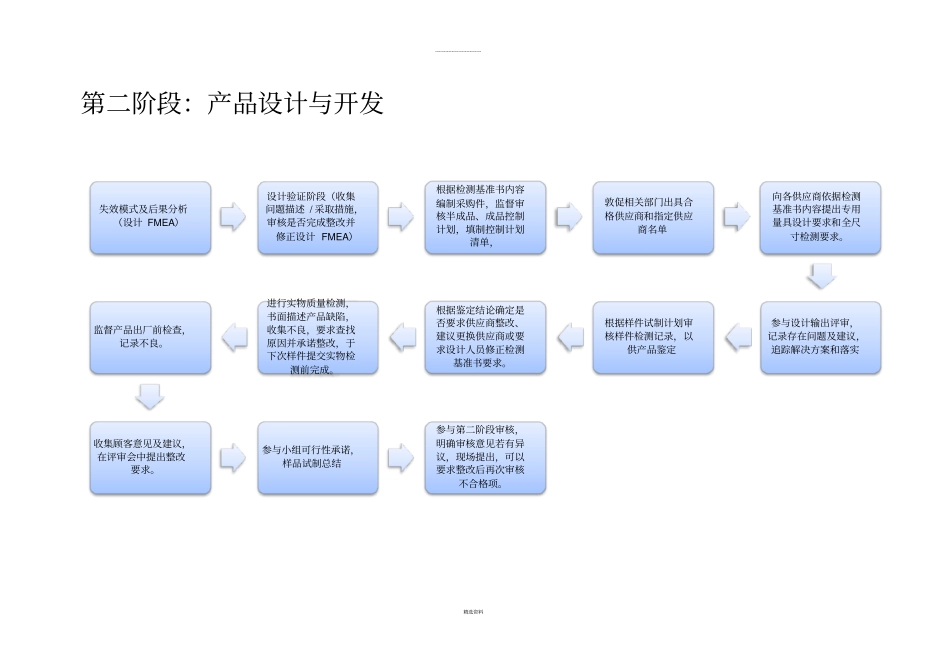

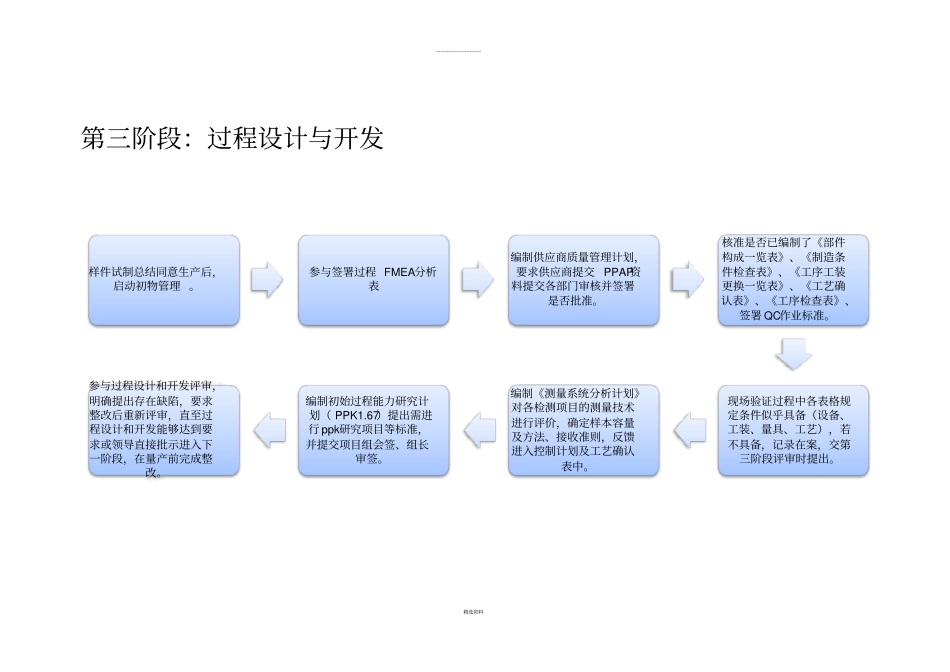

---------------------------- 精选资料新产品开发过程中质量保证部介入及质量保证计划? 第一阶段:计划和确定项目设计输入清单阶段(质量要求:PPM/CPK/废品率、质量损失率、质量承诺)产品过程流程图阶段(检验工位设定)特殊特性清单阶段(关重特性获取和确定)设计方案评审阶段(设计性能指标是否能够被检测,是否能够达到要求)项目启动阶段(签署项目小组中质量工程师履行职责)督促填写 APQP进度计划/跟踪便第一阶段审核(计划和项目确定)---------------------------- 精选资料第二阶段:产品设计与开发失效模式及后果分析(设计 FMEA)设计验证阶段(收集问题描述 / 采取措施,审核是否完成整改并修正设计 FMEA)根据检测基准书内容编制采购件,监督审核半成品、成品控制计划,填制控制计划清单,敦促相关部门出具合格供应商和指定供应商名单向各供应商依据检测基准书内容提出专用量具设计要求和全尺寸检测要求。参与设计输出评审,记录存在问题及建议,追踪解决方案和落实根据样件试制计划审核样件检测记录,以供产品鉴定根据鉴定结论确定是否要求供应商整改、建议更换供应商或要求设计人员修正检测基准书要求。进行实物质量检测,书面描述产品缺陷,收集不良,要求查找原因并承诺整改,于下次样件提交实物检测前完成。监督产品出厂前检查,记录不良。收集顾客意见及建议,在评审会中提出整改要求。参与小组可行性承诺,样品试制总结参与第二阶段审核,明确审核意见若有异议,现场提出,可以要求整改后再次审核不合格项。---------------------------- 精选资料第三阶段:过程设计与开发样件试制总结同意生产后,启动初物管理 。参与签署过程 FMEA分析表编制供应商质量管理计划,要求供应商提交PPAP资料提交各部门审核并签署是否批准。核准是否已编制了《部件构成一览表》、《制造条件检查表》、《工序工装更换一览表》、《工艺确认表》、《工序检查表》、签署 QC作业标准。现场验证过程中各表格规定条件似乎具备(设备、工装、量具、工艺),若不具备,记录在案,交第三阶段评审时提出。编制《测量系统分析计划》对各检测项目的测量技术进行评价,确定样本容量及方法、接收准则,反馈进入控制计划及工艺确认表中。编制初始过程能力研究计划( PPK1.67)提出需进行 ppk研究项目等标准,并提交项目组会签、组长审签。参与过程设计和开发评审,明确提出存在缺陷,要求整改后重新评审,直至过程设计和开发能够达到要求或领导...