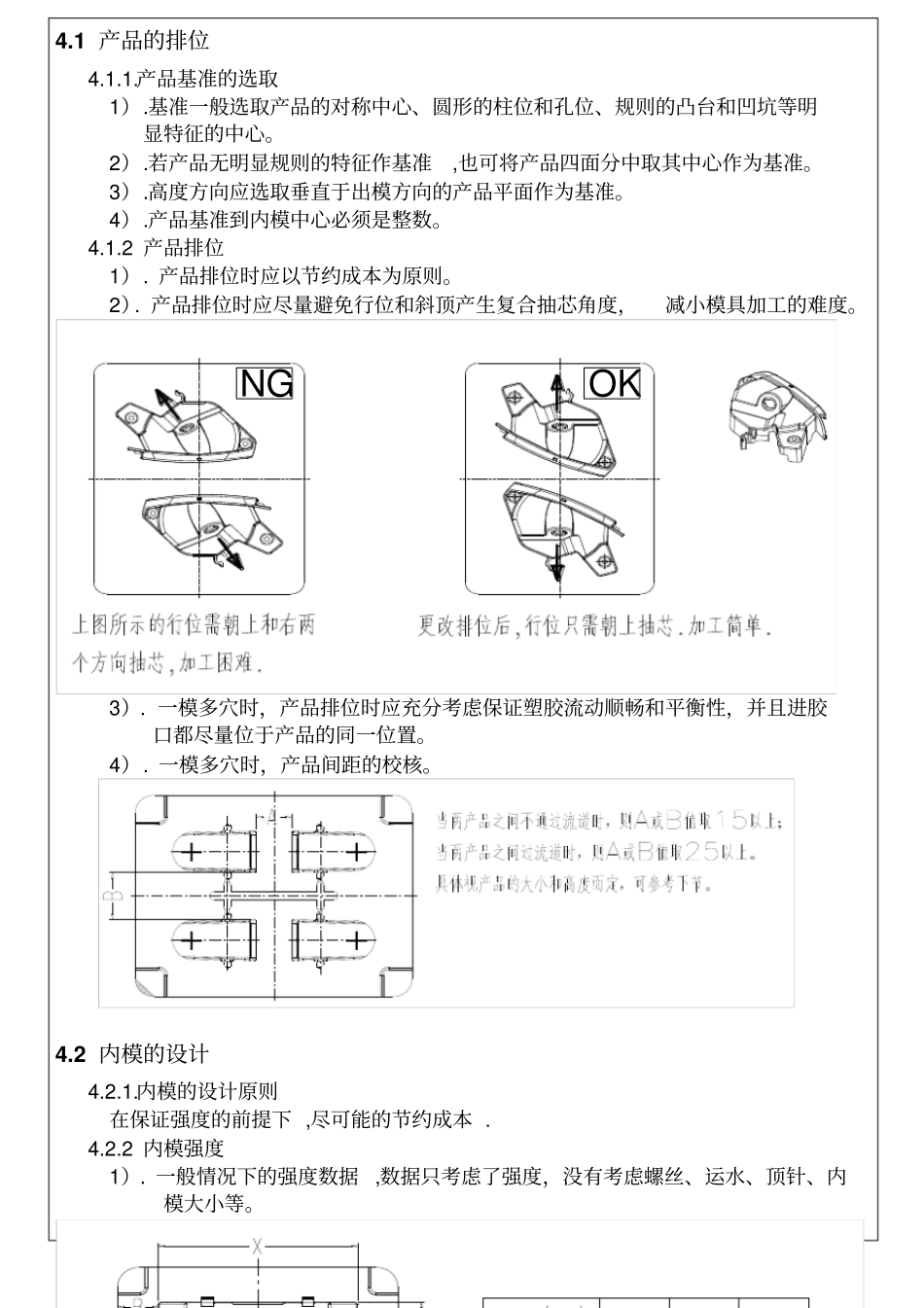

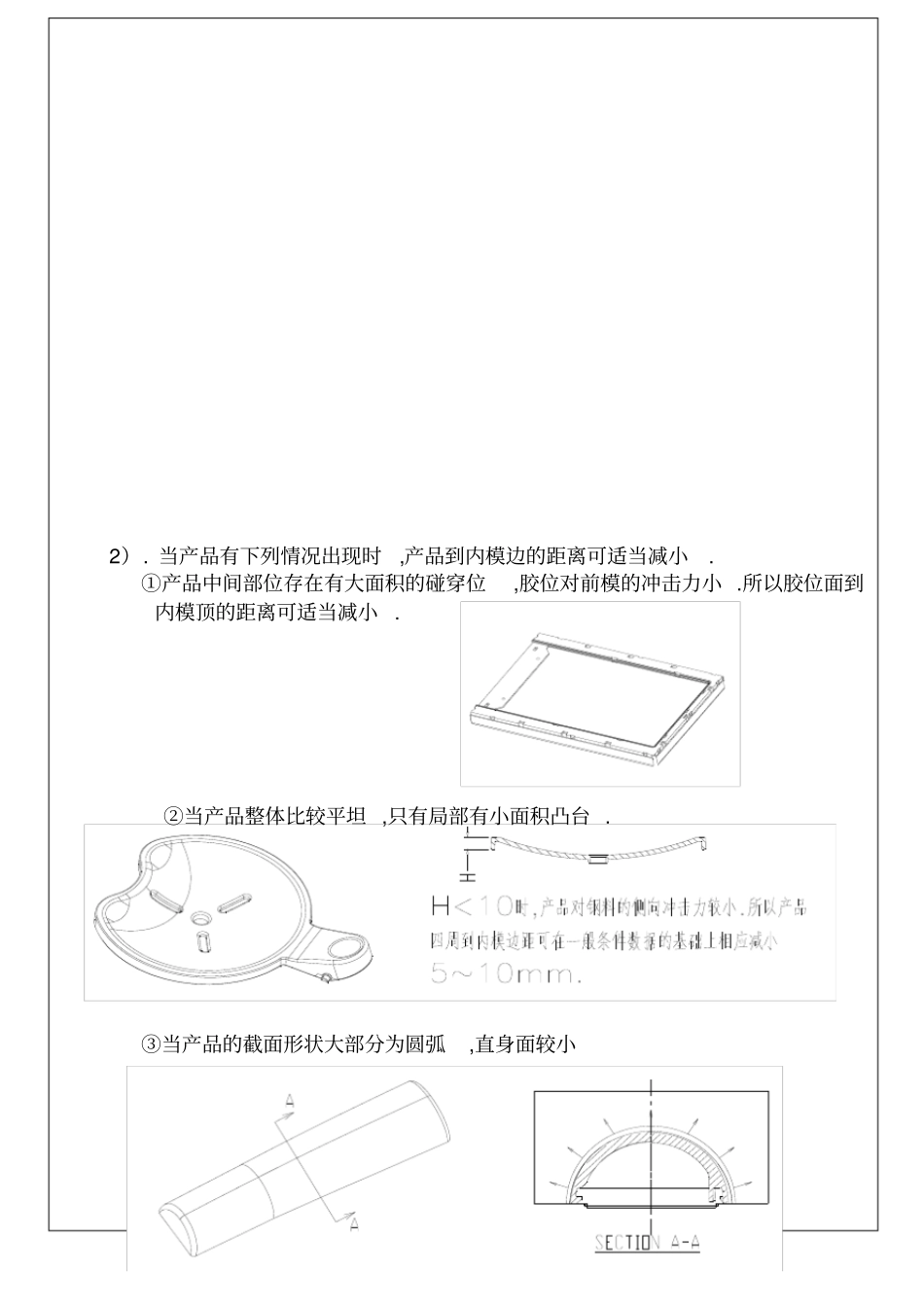

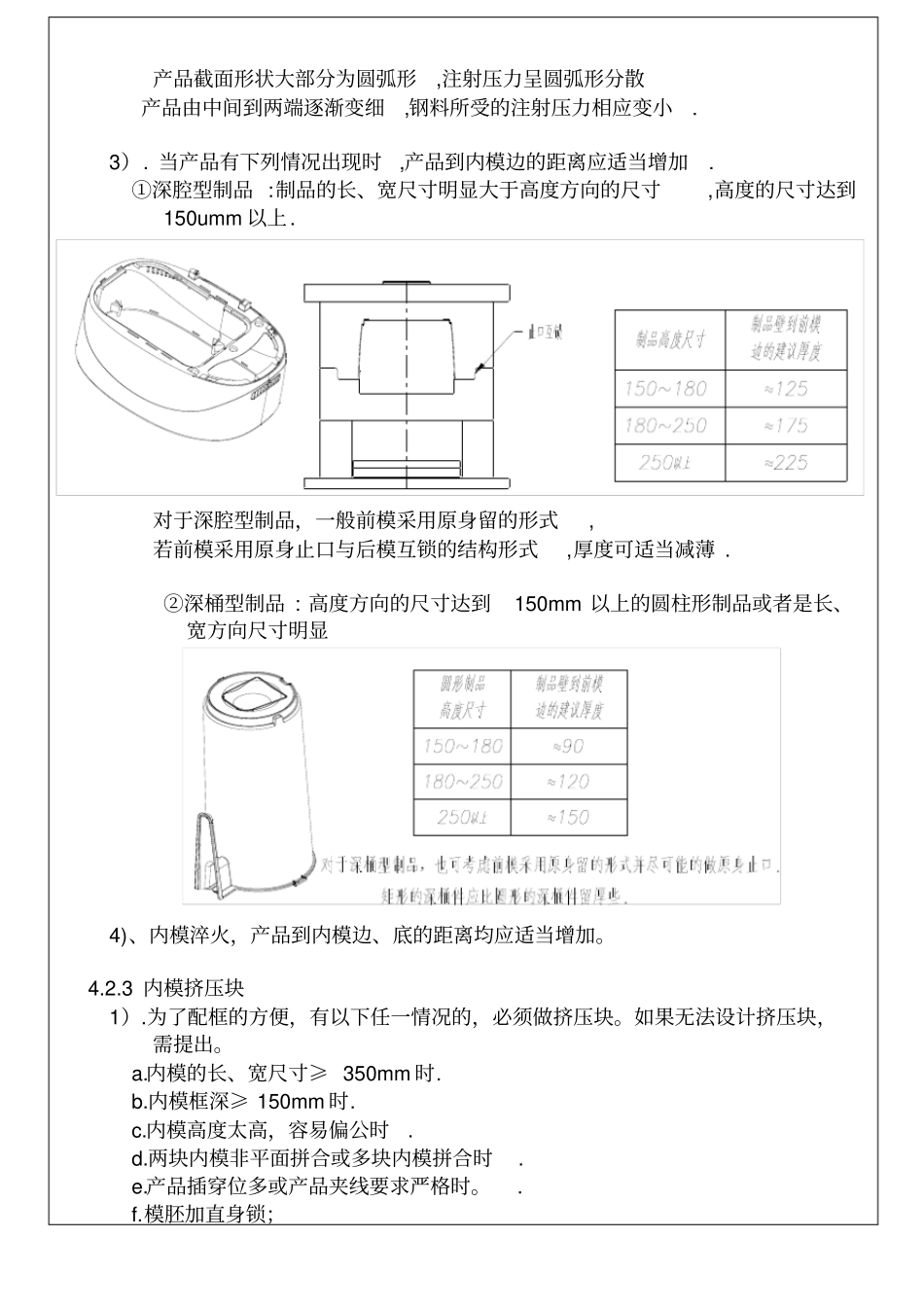

4.1 产品的排位4.1.1.产品基准的选取1).基准一般选取产品的对称中心、圆形的柱位和孔位、规则的凸台和凹坑等明显特征的中心。2).若产品无明显规则的特征作基准,也可将产品四面分中取其中心作为基准。3).高度方向应选取垂直于出模方向的产品平面作为基准。4).产品基准到内模中心必须是整数。4.1.2 产品排位1). 产品排位时应以节约成本为原则。2). 产品排位时应尽量避免行位和斜顶产生复合抽芯角度,减小模具加工的难度。3). 一模多穴时,产品排位时应充分考虑保证塑胶流动顺畅和平衡性,并且进胶口都尽量位于产品的同一位置。4). 一模多穴时,产品间距的校核。4.2 内模的设计4.2.1.内模的设计原则在保证强度的前提下 ,尽可能的节约成本 . 4.2.2 内模强度1). 一般情况下的强度数据,数据只考虑了强度,没有考虑螺丝、运水、顶针、内模大小等。OKNG2). 当产品有下列情况出现时,产品到内模边的距离可适当减小. ①产品中间部位存在有大面积的碰穿位,胶位对前模的冲击力小 .所以胶位面到内模顶的距离可适当减小. ②当产品整体比较平坦 ,只有局部有小面积凸台 . ③当产品的截面形状大部分为圆弧,直身面较小产品截面形状大部分为圆弧形,注射压力呈圆弧形分散产品由中间到两端逐渐变细,钢料所受的注射压力相应变小. 3). 当产品有下列情况出现时,产品到内模边的距离应适当增加. ①深腔型制品 :制品的长、宽尺寸明显大于高度方向的尺寸,高度的尺寸达到150umm 以上. 对于深腔型制品,一般前模采用原身留的形式, 若前模采用原身止口与后模互锁的结构形式,厚度可适当减薄 . ②深桶型制品 : 高度方向的尺寸达到150mm 以上的圆柱形制品或者是长、宽方向尺寸明显4)、内模淬火,产品到内模边、底的距离均应适当增加。4.2.3 内模挤压块1).为了配框的方便,有以下任一情况的,必须做挤压块。如果无法设计挤压块,需提出。a.内模的长、宽尺寸≥ 350mm 时. b.内模框深≥ 150mm 时. c.内模高度太高,容易偏公时. d.两块内模非平面拼合或多块内模拼合时. e.产品插穿位多或产品夹线要求严格时。. f.模胚加直身锁;2).挤压块一般放在模胚非基准角的两边,放挤压块两侧的内模边与模框避空0.5。3).平面方向挤压块的长度一般做到内模宽度的2/3。4).高度方向,内模框深 <70 时,挤压块深度和框深一样或接近,5° 斜度;内模框深 >100 时,挤压块深度为框深的2/3,取 3~5° 斜度。4.2.4 内模螺丝的布置原则上前、后...