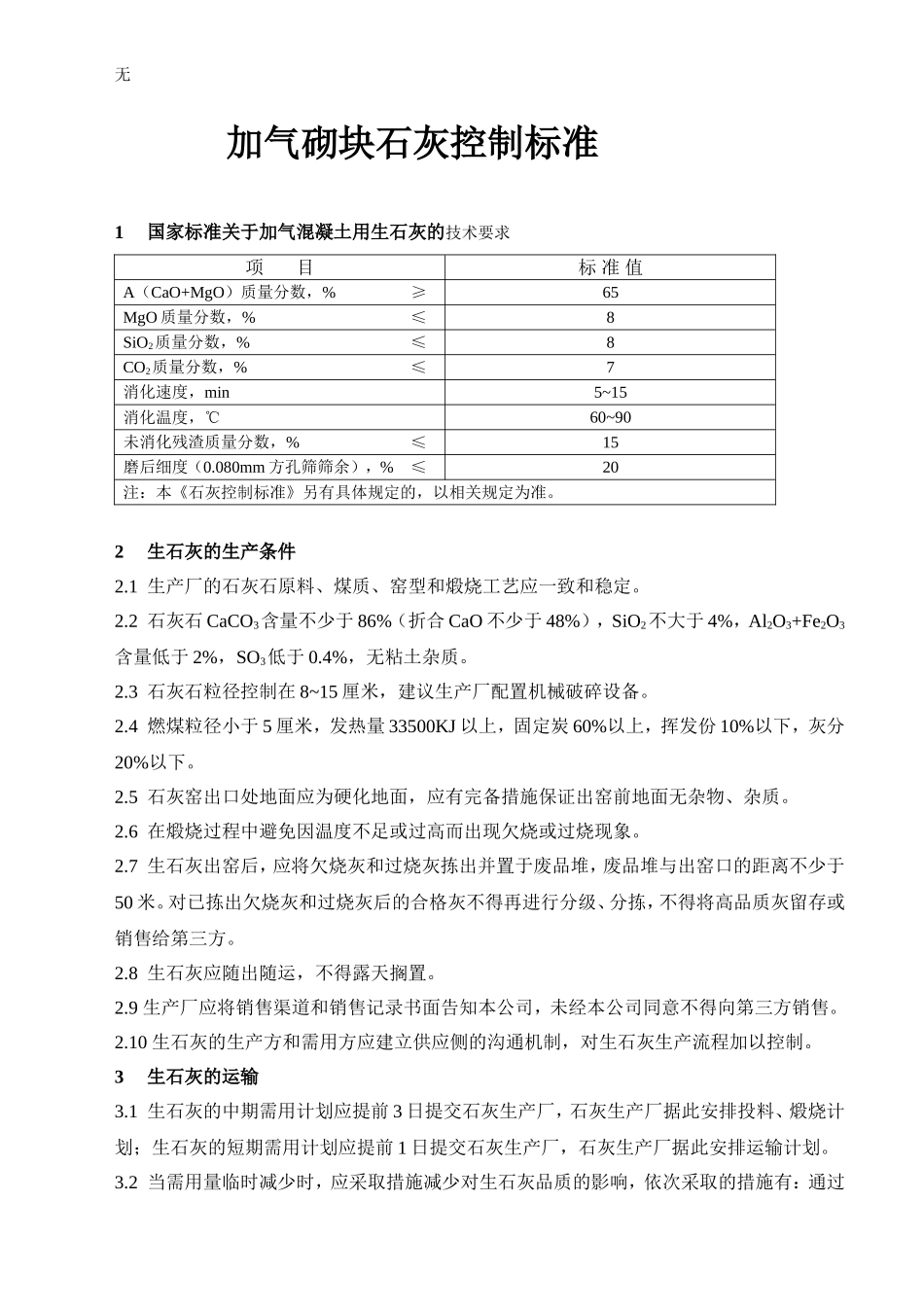

无加气砌块石灰控制标准1国家标准关于加气混凝土用生石灰的技术要求项目标准值A(CaO+MgO)质量分数,%≥65MgO质量分数,%≤8SiO2质量分数,%≤8CO2质量分数,%≤7消化速度,min5~15消化温度,℃60~90未消化残渣质量分数,%≤15磨后细度(0.080mm方孔筛筛余),%≤20注:本《石灰控制标准》另有具体规定的,以相关规定为准。2生石灰的生产条件2.1生产厂的石灰石原料、煤质、窑型和煅烧工艺应一致和稳定。2.2石灰石CaCO3含量不少于86%(折合CaO不少于48%),SiO2不大于4%,Al2O3+Fe2O3含量低于2%,SO3低于0.4%,无粘土杂质。2.3石灰石粒径控制在8~15厘米,建议生产厂配置机械破碎设备。2.4燃煤粒径小于5厘米,发热量33500KJ以上,固定炭60%以上,挥发份10%以下,灰分20%以下。2.5石灰窑出口处地面应为硬化地面,应有完备措施保证出窑前地面无杂物、杂质。2.6在煅烧过程中避免因温度不足或过高而出现欠烧或过烧现象。2.7生石灰出窑后,应将欠烧灰和过烧灰拣出并置于废品堆,废品堆与出窑口的距离不少于50米。对已拣出欠烧灰和过烧灰后的合格灰不得再进行分级、分拣,不得将高品质灰留存或销售给第三方。2.8生石灰应随出随运,不得露天搁置。2.9生产厂应将销售渠道和销售记录书面告知本公司,未经本公司同意不得向第三方销售。2.10生石灰的生产方和需用方应建立供应侧的沟通机制,对生石灰生产流程加以控制。3生石灰的运输3.1生石灰的中期需用计划应提前3日提交石灰生产厂,石灰生产厂据此安排投料、煅烧计划;生石灰的短期需用计划应提前1日提交石灰生产厂,石灰生产厂据此安排运输计划。3.2当需用量临时减少时,应采取措施减少对生石灰品质的影响,依次采取的措施有:通过无其它渠道对外销售,破碎后置于密闭库内保存,封窑保温延缓出窑,出窑就地覆盖(保温防潮)存放等。3.3生石灰的装卸机械、运输车辆在装车前需清扫干净,装车位置及周边地面也应清扫干净避免杂物混入。3.4生石灰运输过程需全程覆盖、防水防潮,并减少撒漏。尽量避免在雨雪中运输,确需运输时,对车顶、车侧、车底的防雨雪措施均需加强,确保无任何漏点;车辆到达后,需尽快破碎、尽快使用。4生石灰的入厂检验4.1大门警卫应做好生石灰运输车辆的入厂、出厂记录,记录应载明车牌号、时间、装载情况等,车辆出门时警卫在司机所持的过磅单上签字后放行,无警卫签字的过磅单无效。4.2生石灰车辆入厂后先称重,称重前检查车上乘员数、覆盖物、可拆卸物等装载状况,卸车后称皮重时再次检查装载状况,并核对车牌号一致。4.3每车作为一个检验批。4.4外观检验4.4.1无受潮风化现象。4.4.2过烧灰不超过该批重量的8%,欠烧灰不超过该批重量的2%。一般以块状过烧和欠烧灰的数量占块状石灰的比例衡量。在车辆上任取1~3个点,每点取样50千克,分别挑出过烧和欠烧灰块的重量与样品重量的比值即为该点过烧和欠烧灰含量,取3点中的最大值作为结果。一般情况下,浸水20~30分钟后,仍有粒径超过1厘米的未消解块或未完全消解渣块超过20%,即可判定为过烧和欠烧灰块。4.4.3粉状灰感官未消化残渣不超过样品的10%,且无明显的出窑后混入杂质。在车辆上任取1~3个点,每点取样1千克,用0.5毫米方孔筛筛分,筛余部分浸水20分钟后用自来水冲洗,剩余部分即为残渣数量,取3点中最大值作为结果。4.4.4粉状灰不超过该批重量的10%。一般采取目测检验,必要时取粉状灰分布较多的1~3个点,每点取粉状灰样100千克,用4毫米方孔筛分10次筛分,灰分重量与样品重量的比值即为粉状灰含量,取3点平均值为结果。4.5理化检验4.5.1综合灰样A(CaO+MgO)的检验。在车辆的不同部位用尖头铁锨随机选取6个点,取样点应均匀分布在车的对角线上,并应在表层10厘米下取样,其中包括不少于2个点是在表层50厘米以下的样。每个点的取样量不少于2千克,取样点内如有最大尺寸大于150厘无米的大块,应将其砸碎,取能代表大块质量的碎块。将取样点的份样分别倒在地上均匀混合后,采用四分法将其缩分到不少于4千克后进行破碎。破碎后的灰样再经四分法缩分到不少于0.4千克后进行研磨。研磨后再分成4份,其中1份样品按标准方法化验A(CaO+MgO),1份封存备验(保存期7天),1份...