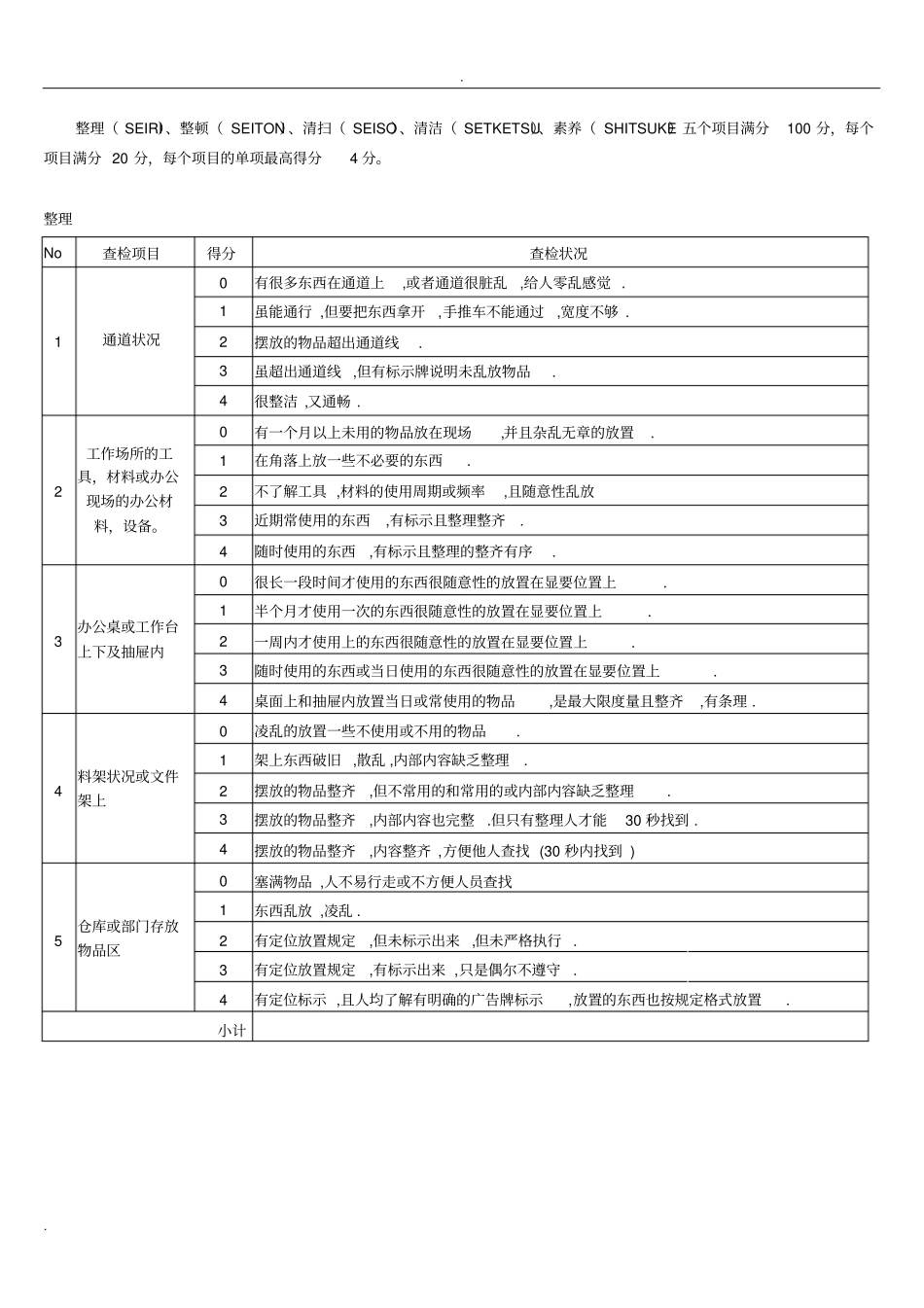

. . 车 间 5S管理就是整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SETKETSU)、素养(SHITSUKE)五个项目。 5S 管理 起源于日本,并在日企内广泛应用,相当于我国企业开展的文明生产和企业文化。5S通过规范现场、现物,营造一目了然的工作环境,培养员工良好的工作习惯,其最终目的是提升人的品质,养成良好的工作习惯:革除马虎之心, 认认真真地对待工作中的每一件"小事 " ,遵守规定,自觉维护工作环境整洁明了,文明礼貌,对同事和领导都要有礼貌,注意言谈举止,大家一起营造一个和谐美好的工作环境,从而达到规范化管理。方法/步骤1. 一、整理 :将车间现场内需要和不需要的东西分类,丢弃或处理不需要的东西,管理需要的东西。目的是为了腾出空间,改善和增加作业面积;现场没有杂物,行道通畅,提高工作效率;空间活用,防止误用、误送事故;塑造清爽的工作场所,提高工作情绪。整理可以制定如下规则:1. 车间内废品、边角料当天产生当天处理,入库或从现场清除。2. 班组产生的返修品及时返修,在班组内存放不得超过二天,避免问题产品与合格品混淆。3. 用户返回的产品应及时处理, 如暂时无时间处理, 应存放在临时库, 不得堆放在生产现场。4. 外来产品包装物及时去除,货品堆放整齐。工作现场不能堆放过多(带包装)外购产品。5. 合格部件、产品经检查人员确认后及时入库,不得在班组存放超过一天。6. 报废的工夹具、量具、机器设备撤离现场存放到指定的地点。7. 领料不得领取超过三天用量的部件材料,车间内不允许存放不需要的材料、部件。8. 工作垃圾(废包装盒、废包装箱、废塑料袋)及生活垃圾及时清理到大门口垃圾处。9. 窗台、设备、工作台内个人生活用品(食品、餐饮具、包、化妆品、毛巾、卫生用品、书报、衣物、鞋)清离现场。2. 二、整顿 : 对整理之后留在现场的必要的物品分门别类放置,排列整齐。物品的保管要定点、定容、定量,有效标识,以便用最快的速度取得所需之物,在最有效的规章制度和工作流程下完成作业。整顿可以制定如下规则:1. 车间绘制现场《定置管理图》。2. 车间对各类设备,工装,器具进行分类编号。3. 废品、废料应存放于指定废品区、废料区地点。4. 不合格品、待检品、返修品要与合格品区分开,要有清晰明显标识。5. 操作者所加工的零部件、半成品及成品的容器内,必须有明显的标识(交检单,转序卡) ,注明品名,数量,操作者,生产日期。6. 搬运周转工具...