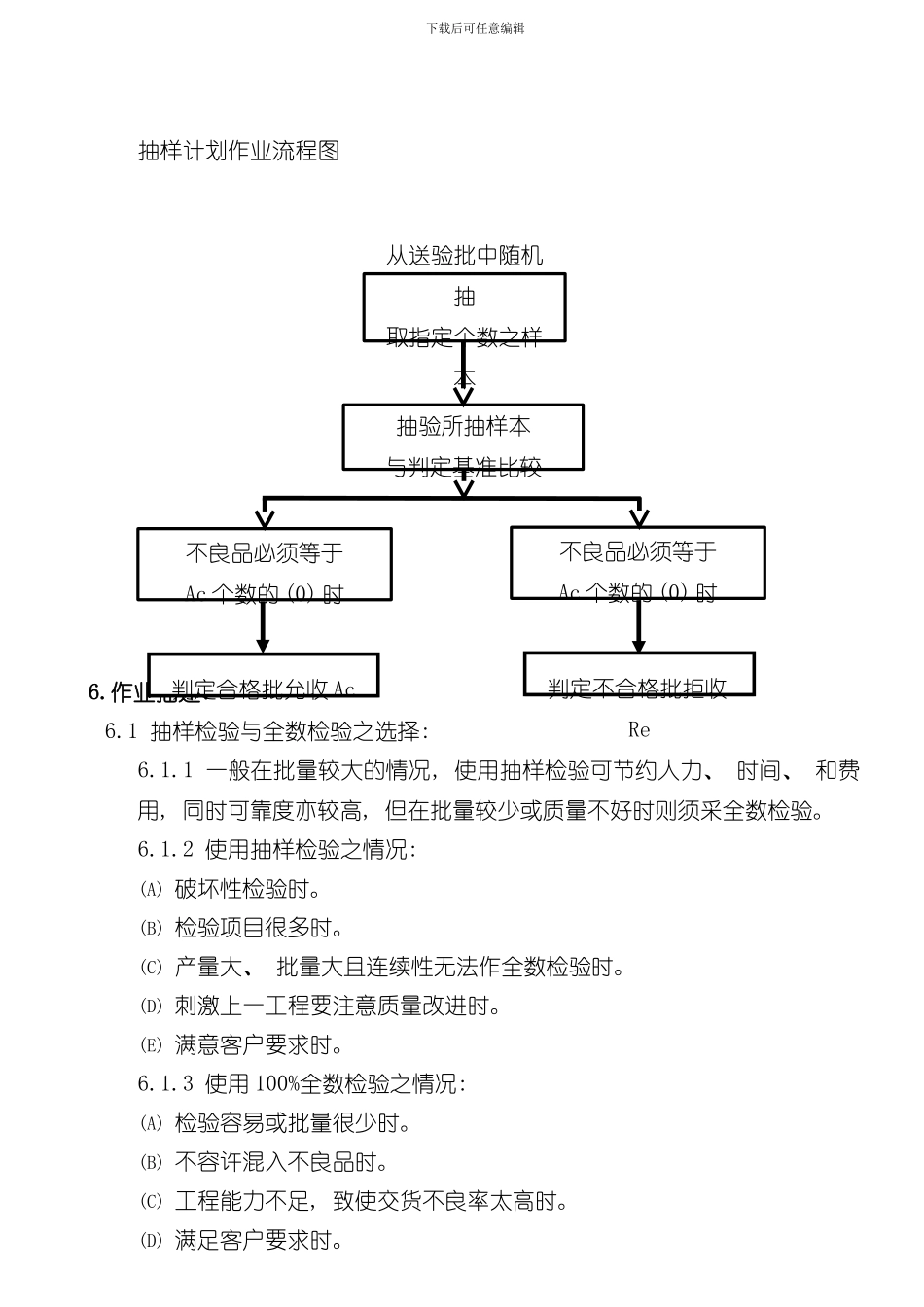

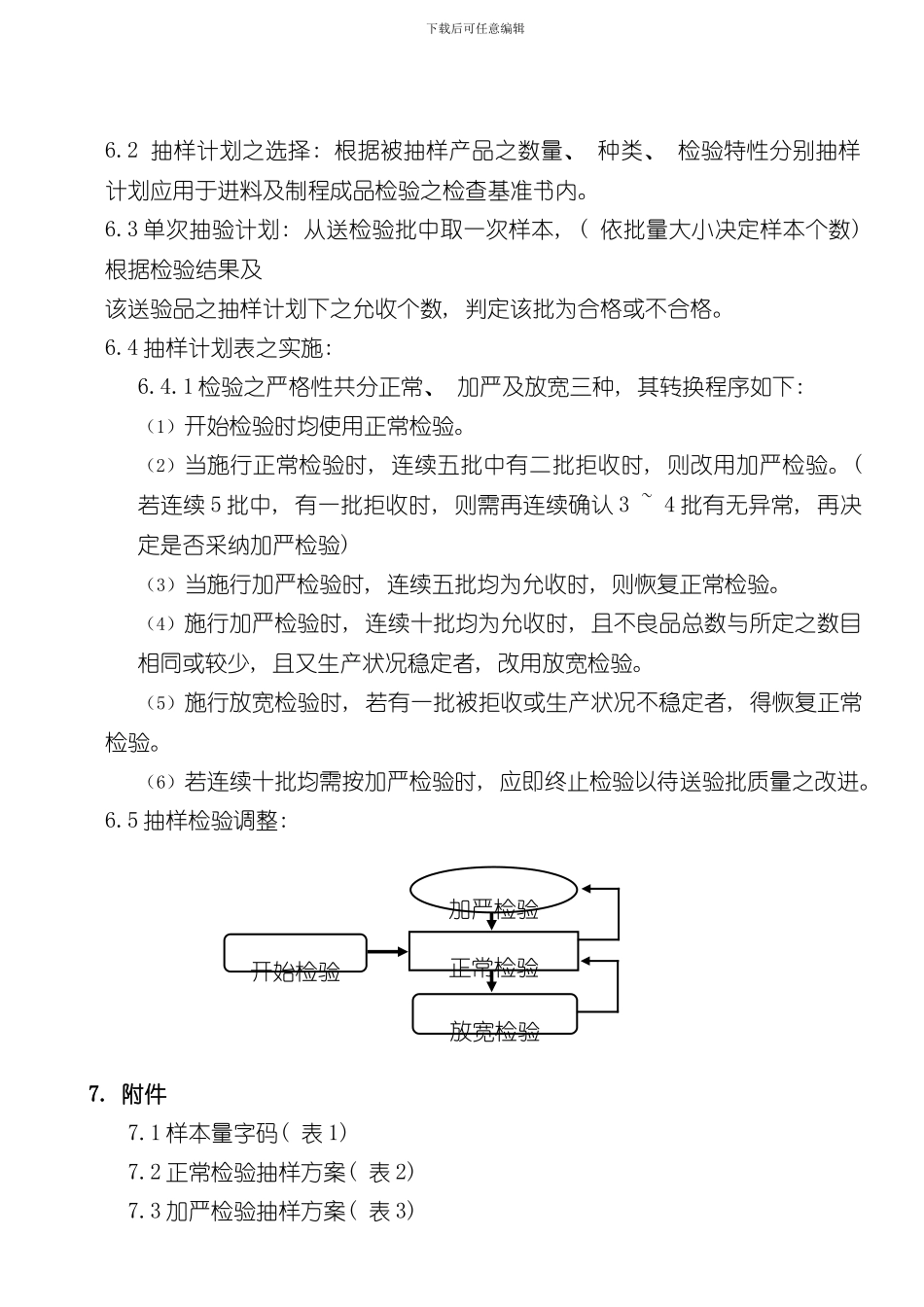

下载后可任意编辑1.目的为了有效地对生产活动过程中所涉及的产品进行科学、 合理的抽样检查, 依据 MIL-STD-105E-LEVEL II 抽样检验方案和检验标准进行检测, 结合公司实际情况特制定此管理办法。2.范围2.1 进厂之原物料、 零件、 半成品、 成品( 含委外加工品) 。2.2 制程中之在制品。2.3 出货前和库存品稽查。3.职责与权限质量部为本办法的归口管理部门。4.定义4.1 批之构成: 4.1.1 采购之进料, 以每次送货同一规格之物品数量为一批。4.1.2 在制品以同一批号产数量为一批。4.1.3 出货成品以每一次出货给一客户之数量或库存品, 经规划数量做稽查时, 以上两者所称量为一批。4.2 抽样: 从批中以随机之方式取本之作业。4.3 样本: 由批中随机抽取检验对象之产品。4.4 样本数: 从群体中抽取样本之数量, 以 N 代表。4.5 合格判定个数: 判定批为合格时, 样本中所容许之最多不良个数以 Ac 代表。4.6 不合格判定个数: 判定批为不合格时, 样本中所容许之最少不良个数以Re 代表。4.7 允收质量水平: 送验批之质量达到此批水平常, 消费者同意尽量接受该批( AQL) 为质量满意之界限。5.抽样计划作业流程: 下载后可任意编辑抽样计划作业流程图6.作业描述: 6.1 抽样检验与全数检验之选择: 6.1.1 一般在批量较大的情况, 使用抽样检验可节约人力、 时间、 和费用, 同时可靠度亦较高, 但在批量较少或质量不好时则须采全数检验。6.1.2 使用抽样检验之情况: (A) 破坏性检验时。(B) 检验项目很多时。(C) 产量大、 批量大且连续性无法作全数检验时。(D) 刺激上一工程要注意质量改进时。(E) 满意客户要求时。6.1.3 使用 100%全数检验之情况: (A) 检验容易或批量很少时。(B) 不容许混入不良品时。(C) 工程能力不足, 致使交货不良率太高时。(D) 满足客户要求时。不良品必须等于Ac 个数的 (0) 时不良品必须等于Ac 个数的 (0) 时从送验批中随机抽取指定个数之样本抽验所抽样本与判定基准比较判定合格批允收 Ac判定不合格批拒收Re下载后可任意编辑6.2 抽样计划之选择: 根据被抽样产品之数量、 种类、 检验特性分别抽样计划应用于进料及制程成品检验之检查基准书内。6.3 单次抽验计划: 从送检验批中取一次样本, ( 依批量大小决定样本个数) 根据检验结果及该送验品之抽样计划下之允收个数, 判定该批为合格或不合格。6.4 抽样计划表之实施: 6.4.1 检验之严格性共分正常、 加严及放宽三...