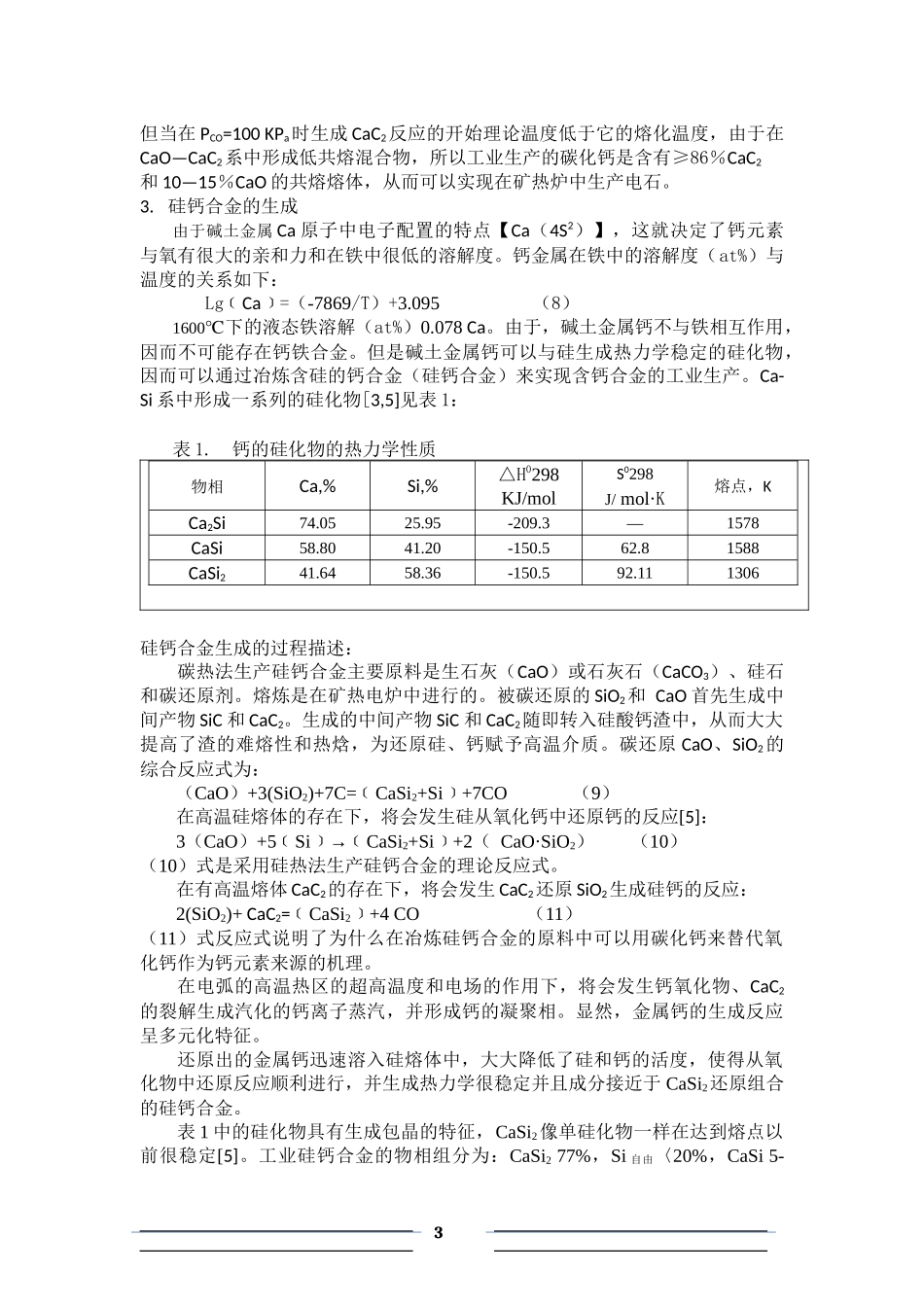

减缓硅钙合金电炉炉缸堆积的技术和电炉优化设计实例贾强1王雪梅1张烽2李蒙姬2万勇31.中钢集团吉林机电设备有限公司,中国吉林,1320212.中国钢研科技集团有限公司,中国北京,1000813.内蒙丰镇市同盛铁合金有限公司,中国丰镇,012100前言2009年以前,国内硅钙合金的生产均采用小型交流和直流电炉,用分层法或混合法冶炼。分层法冶炼的变压器容量最大为1500KVA,冶炼周期几个月或更长些。混合法冶炼的变压器容量分别为1800、3200、最大的容量为6300KVA,冶炼周期大约1个月左右。两种方法均采用固定、敞口式电炉,自焙电极,含钙料采用生石灰。总之那时硅钙电炉的共同问题是炉型小、周期短、能耗高、质量低,环境污染严重。为了一举改变我国硅钙生产的落后状态,在20世纪八十年代,当时的冶金部从意大利O、E、T公司购置一台30000KVA硅钙电炉和相应的配套设施[1],含硅石水洗和原料运输设备、硅钙冶炼与浇铸的机电设备、厂房钢结构,硅钙破碎和制粉系统,成品的检验仪器,机修设备及部分公用设施,并筹建湖北宜昌铁合金厂。但由于难以说明的因素,时至今日仍然没有建立起来,造成了极大的资源浪费。2009年,陕西盛华冶化有限公司在国内率先成功建造并投产30000KVA硅钙电炉[2],拉开了我国大容量,旋转炉体,多铁口,采用石灰石混合法冶炼硅钙合金的序幕。至今,我国已有多台12500、16500、18000和30000KVA冶炼硅钙合金电炉在运行,主体炉型为30000KVA。历经半个世纪的努力,我国硅钙合金的生产终于完成了历史性的转变,这些转变除电炉的大型化外,其技术进步表现在:(1)用石灰石代替生石灰。(2)采用混合加料法完全替代分层法。(3)实现了电炉除尘,减少了对环境的污染。(4)实现了矮烟罩旋转炉体与多铁口的结构设计。(5)实现了采用开堵炉眼机的铁口操作。(6)实现了铁水包的倾包和清包的机械化。(7)实现了渣铁分离好,并炉渣百分百的回炉利用。(8)实现了半封闭炉下料管下料。人工加料方式已完全淘汰,大大减轻了工人的劳动强度,工作环境大大改善。(9)合金的成分稳定,含Ca28-30%占主导地位。(10)冶炼的技术经济指标明显改善,硅的利用率≥70%,钙的利用率≥65%(小电炉钙、硅的利用率分别为≤40%和≤50%),冶炼电耗稳定在11500KWh左右。(11)炉役的冶炼周期大大增加,基本可以稳定在一年左右。上述,可以说,使我国硅钙合金的生产发生了历史性的进步。1几年大电炉冶炼硅钙合金的实践说明,延长冶炼周期,改善技术经济指标的工作仍有较大的空间。本文从冶炼硅钙合金的冶金理论和减缓炉缸堆积的技术出发,结合大小容量电炉的生产实践来深入的讨论这个问题,并依此提出25.5MW硅钙电炉的优化设计方案。一.硅钙冶炼的热化学反应理论1.硅的氧化物及还原在Si-O系中最稳定的硅氧化物相是SiO2,其熔点为1933K,它是生产硅钙合金硅元素的来源,在用碳还原SiO2过程中总的反应式为:SiO2+2C=Si+2CO△G0=697390-359.07T(1)当温度达到1942K时为起始的反应温度[3]。(1)式为综合反应式,可以作为配料的基础。在硅钙电炉实际的硅还原中将首先发生两个最主要的过渡反应:SiO2+3C=SiC+2CO△G0=555615-322.11T(2)当PCO=100KP时,1725K时△G0=0。工业碳化硅的生产就是依据(2)式来完成的。显然,(2)式反应是在固态下完成的。SiC是一种化学稳定的物质,这是因为硅与碳原子之间有很强的共价键,它的分解温度高达2880K。另一个硅氧化物被碳还原的过渡反应是SiO2的高温裂解。在液态下纯SiO2的裂解反应按如下反应进行,SiO2=SiO+1/2O2△G0=762240-244.06T(3)在电炉的料层中生成的固态SiC沿着料层由上向下运动;在电弧反应区中生成的气态SiO由电弧反应区自下而上运动,它们的耦合反应就是硅元素生成的终点反应式:SiO+SiC=2Si+CO(4)(4)式是典型的气(SiO)和固(SiC)反应。硅氧化物的还原是一个极其复杂的化学反应过程,物相、物流的转换相当复杂,描述硅氧化物被碳还原的反应机理及热力学可参阅文献[3,4,5]。2.钙氧化物还原的过渡反应在大电炉中生产硅钙合金已经用石灰石(CaCO3)来取代生石灰(CaO)作为钙元素的来源,这样就避免生石灰储存过程中的潮解。在电炉...