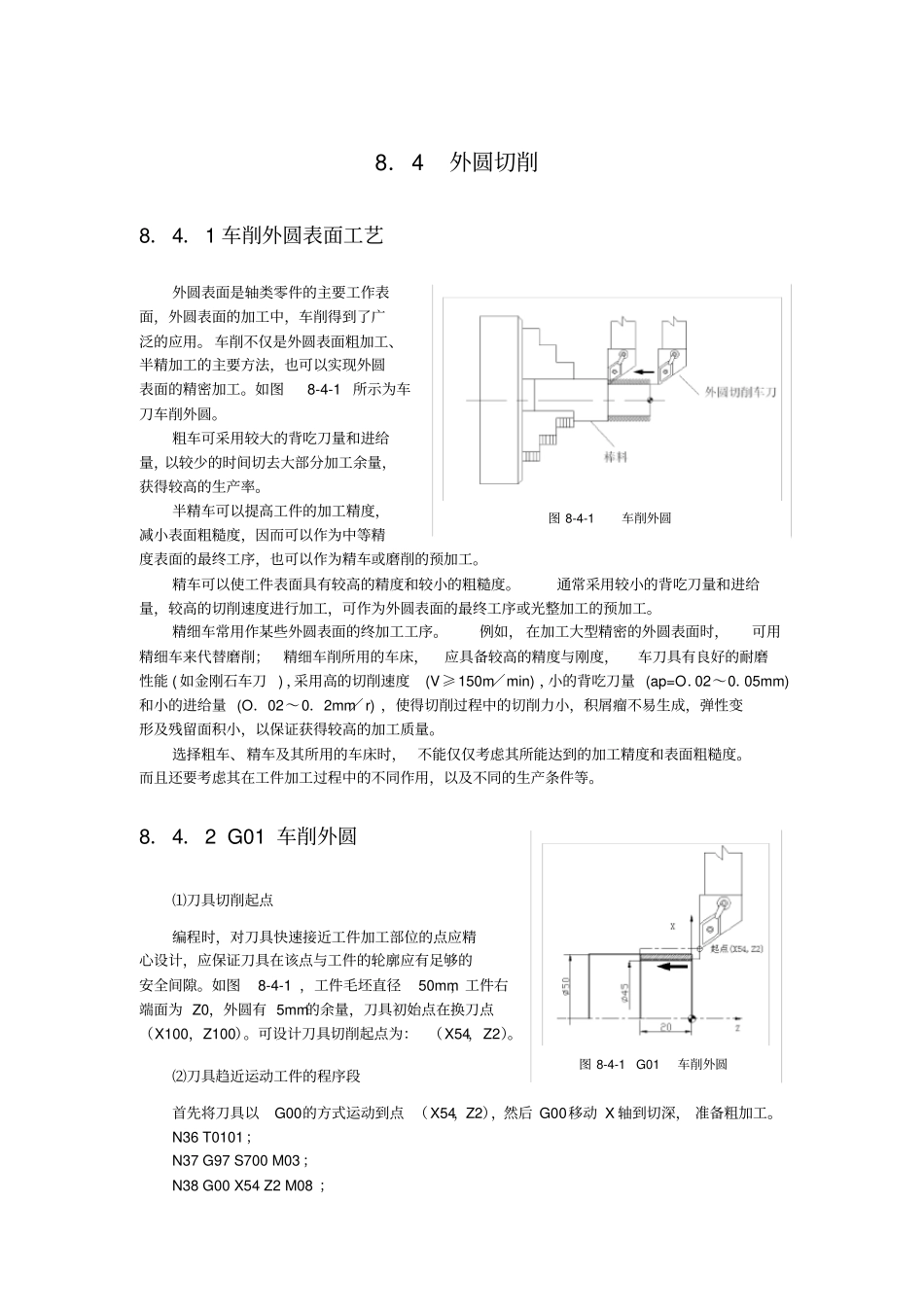

8.4 外圆切削8.4.1 车削外圆表面工艺外圆表面是轴类零件的主要工作表面,外圆表面的加工中,车削得到了广泛的应用。 车削不仅是外圆表面粗加工、半精加工的主要方法,也可以实现外圆表面的精密加工。如图8-4-1 所示为车刀车削外圆。粗车可采用较大的背吃刀量和进给量,以较少的时间切去大部分加工余量,获得较高的生产率。半精车可以提高工件的加工精度,减小表面粗糙度,因而可以作为中等精度表面的最终工序,也可以作为精车或磨削的预加工。精车可以使工件表面具有较高的精度和较小的粗糙度。通常采用较小的背吃刀量和进给量,较高的切削速度进行加工,可作为外圆表面的最终工序或光整加工的预加工。精细车常用作某些外圆表面的终加工工序。例如, 在加工大型精密的外圆表面时,可用精细车来代替磨削;精细车削所用的车床,应具备较高的精度与刚度,车刀具有良好的耐磨性能 ( 如金刚石车刀 ) ,采用高的切削速度(V≥150m/min) ,小的背吃刀量 (ap=O.02~0.05mm)和小的进给量 (O.02~0.2mm/r) ,使得切削过程中的切削力小,积屑瘤不易生成,弹性变形及残留面积小,以保证获得较高的加工质量。选择粗车、精车及其所用的车床时, 不能仅仅考虑其所能达到的加工精度和表面粗糙度。而且还要考虑其在工件加工过程中的不同作用,以及不同的生产条件等。8.4.2 G01 车削外圆⑴刀具切削起点编程时,对刀具快速接近工件加工部位的点应精心设计,应保证刀具在该点与工件的轮廓应有足够的安全间隙。如图8-4-1 ,工件毛坯直径50mm,工件右端面为 Z0,外圆有 5mm的余量,刀具初始点在换刀点(X100,Z100)。可设计刀具切削起点为: (X54,Z2)。⑵刀具趋近运动工件的程序段首先将刀具以G00的方式运动到点 (X54,Z2),然后 G00移动 X 轴到切深, 准备粗加工。N36 T0101;N37 G97 S700 M03 ;N38 G00 X54 Z2 M08 ;图 8-4-1 车削外圆图 8-4-1 G01车削外圆图 8-4-3 G90 单一循环车削圆柱面路线图 8-4-4 G90 车台阶轴使用举例N39 X46;N40· ··⑶刀具切削程序段N40 G01 Z-20 F100 ;刀具以指令进给速度切削到指定的长度位置。⑷刀具的返回运动刀具的返回运动时,先X 向退到工件之外,再+Z 向以 G00方式回到起点。N41 G01 X54 ;。8.4.3 G90 单一循环车削圆柱面1.G90单一车削循环上述 8.5.2 外圆车削路线可总结成四个动作:①第一动作:刀具从起点以G00方式X方向移动到切削深度;...