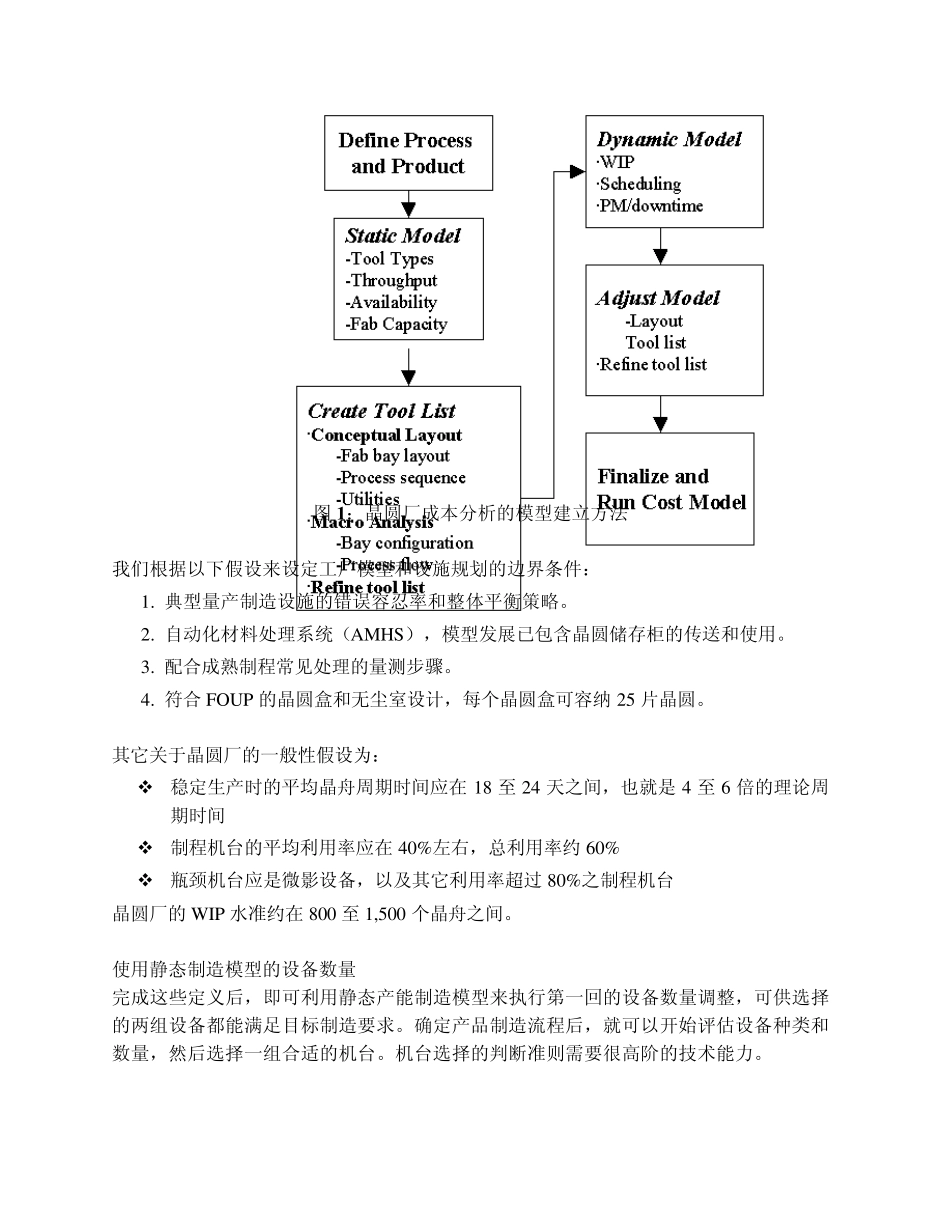

300m m 晶圆厂架构的比较分析: 制程设备对于晶圆成本和动态效能的影响 By Robert Bachrach, Mark Pool, Karen Genovese*, JC Moran, Applied Materials, Inc.; Michael D. O'Halloran, Thomas J. Connolly, IDC 介绍 半导体晶圆厂是一个非常复杂的制造环境,其包含250 至300 种制程机台,需执行50 至60 种不同制程步骤。在深入设计和兴建新的晶圆厂前,芯片制造商需要做许多面向的考量,因为设备的选择会影响晶圆厂的面积、成本、生产效率和最终产品成本。一座300mm 晶圆厂的成本大约20 亿美元,其中制程设备的采购和安装架设(facilitization)就占了16 亿美元;对于一座每月投产30,000片300mm晶圆的晶圆厂,它的每年生产成本约 6.78亿美元,不包括制程设备或其它设施的运转成本。 本文将说明 300mm 晶圆厂模型的建立和仿真,并利用逻辑组件处理流程来探讨如何让制程设备发挥最大成本效益和生产效率。 制造模型的建立方法 应用材料和IDC 目前正共同合作以发展 300mm 晶圆厂的制造模型为目标,这项计划将运用双方的知识和经验来描述晶圆厂营运成本的假设。首先是定义制造模型的假设和需求、制造流程和目标晶圆数量,此计划定义的300mm 晶圆厂在2002-2003 年间的每月最大产量为30,000 片晶圆,所仿真的制程为0.15 微米、7 层金属双崁刻铜逻辑组件,采用典型的晶圆厂准则,包括产出、周期时间和利用率目标。 第一阶段是关于各种运转策略,包括错误容忍率和整体平衡(line balance),另外还有在相同机台上面执行多项步骤的方式,它会决定机台利用率和设备调度的优劣取舍。图1 是为晶圆厂建立仿真模型的主要步骤。 图1 :晶圆厂成本分析的模型建立方法 我们根据以下假设来设定工厂模型和设施规划的边界条件: 1. 典型量产制造设施的错误容忍率和整体平衡策略。 2. 自动化材料处理系统(AMHS),模型发展已包含晶圆储存柜的传送和使用。 3. 配合成熟制程常见处理的量测步骤。 4. 符合 FOUP 的晶圆盒和无尘室设计,每个晶圆盒可容纳 25 片晶圆。 其它关于晶圆厂的一般性假设为: 稳定生产时的平均晶舟周期时间应在 18 至 24 天之间,也就是 4 至 6 倍的理论周期时间 制程机台的平均利用率应在 40%左右,总利用率约 60% 瓶颈机台应是微影设备,以及其它利用率超过 80%之制程机台 晶圆厂的W IP 水准约在 800 至 1,500 个晶舟之间。 使用静态制造模型...