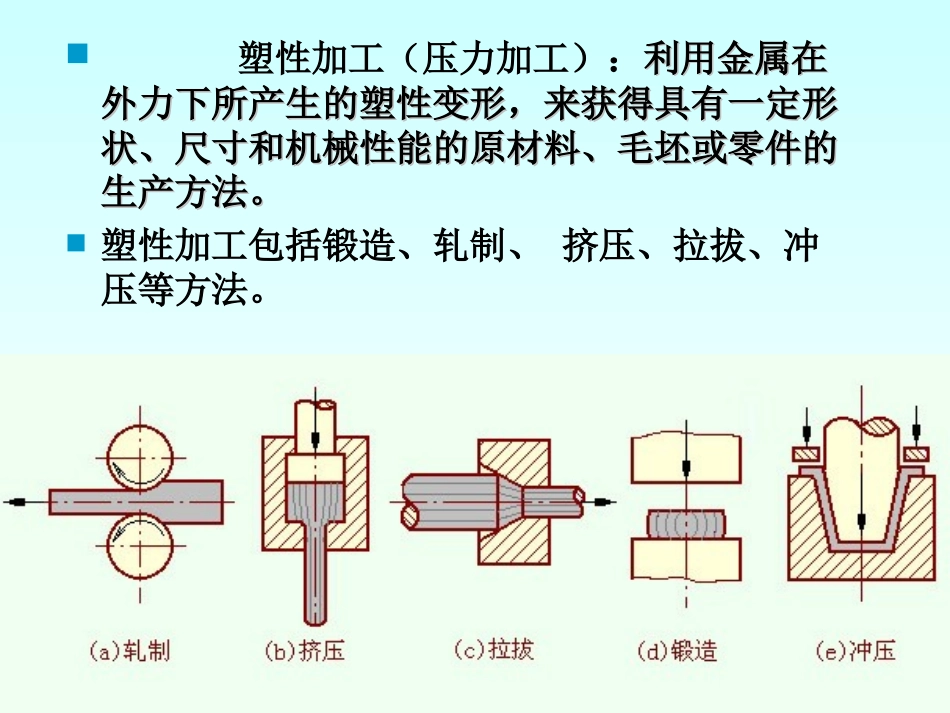

第六章金属及合金的塑性变形与断裂引言:金属材料的铸态组织存在:①晶粒粗大;②组织不均匀;③成分不均匀(偏析);④材质不致密;金属材料经压力加工(塑变)后:①改变外形尺寸;②组织变化、性能变化;塑性加工(压力加工):利用金属在利用金属在外力下所产生的塑性变形,来获得具有一定形外力下所产生的塑性变形,来获得具有一定形状、尺寸和机械性能的原材料、毛坯或零件的状、尺寸和机械性能的原材料、毛坯或零件的生产方法。生产方法。塑性加工包括锻造、轧制、挤压、拉拔、冲压等方法。研究意义:通过分析金属在外力作用下的变形过程和机理:①了解金属材料强度和塑性的实质,探索金属强化的途径和方法;②为制定压加工艺、分析、控制加工件的质量打下基础;本章重点:(1)拉伸曲线及其所反映的常规机械性能指标;(2)塑性变形的宏观变形规律与微观机制;(3)加工硬化的本质及实际意义;(4)塑性变形对金属与合金组织、性能的影响:(5)金属材料的强化机制。第一节金属的变形特性1、应力-应变曲线:公式:0AP00LLL式中:P:载荷;A0:试样的原始截面积;L:试样变形后的长度;L0:试样的原始标距长度;低碳钢的应力-应变曲线:如图6-1所示;其中:σe:弹性极限;σ<σe:σs:屈服极限(屈服强度)(金属开始产生屈服现象时的应力)σ0.2:条件屈服强度(金属的残余应变量达到0.2%时的应力);σ>σs:σb:强度极限(抗拉强度);σ>σb:σk:断裂强度;σ>σk:•强度指标:σe、σs(σ0.2)、σb、σk;•塑性指标:延伸率δ、断面收缩率ψ%10000LLLk其中Lk:断裂时试样的标距长度;%10000AAAk其中Ak:断裂处试样横截面积;工程应力—应变曲线中“颈缩”现象掩盖了“加工硬化”颈缩σ—ε:工程应力应变曲线σ—εS—eσεS—e:真应力真应变曲线3、弹性变形:定义:金属受力发生变形,当外力去除,立即恢复原状的变形,叫做弹性变形;实质:利用双原子作用力模型解释:仅原子间距发生微小的弹性变化,无显微组织的变化;特点:①变形是可逆的;②弹性应变很小;③应力与应变成正比:符合虎克定律:正应力:E切应力:G则有:或G=E=•其中E:发生单位变形时所需的应力。反映了材料对弹性变形的抗力,代表了材料的刚度。•刚度:零件或构件保持原形状、尺寸的能力;•主要取决于:金属的本性、晶格类型、晶格常数等(原子间的结合力);对组织不敏感;•书表6-1,一些金属材料的弹性模量;E:正弹性模量;G:切弹性模量;第二节单晶体的塑性变形塑性变形:物体的外形尺寸发生了永久变化的变形;塑性变形的方式:滑移、孪生、扭折等;1、滑移:晶体的一部分沿着一定的晶面和晶向相对于另一部分作相对的滑动;2.滑移特点:由图可知:①外力P在一定的晶面上分解为两种应力,一为平行于该晶面的切应力τ,另一为垂直于该晶面的正应力σ,如图(a)所示;②σ只能引起晶格的弹性伸长,(由c—c’,a—a’),或进一步把晶体拉断,如图(b)所示;③τ可使晶格发生弹性扭曲后,进一步造成滑移,如图(c)所示;④通过大量晶面的滑移,最终使试样被拉长变细,如图(d)所示;这样产生的变形叫做滑移变形;特点:①不改变晶体的点阵类型;②在晶体表面产生台阶;③滑移在切应力的作用下发生。2.1滑移带:高锰钢中的滑移带,500X2.2滑移的晶体学特征:滑移系;滑移面:能够发生滑移的晶面;滑移方向:在滑移面上能够进行滑移的方向;滑移系:晶体中一个滑移面和其上的一个滑移方向组成一个滑移系;(表示金属晶体发生滑移时滑移动作可能采取的空间位向)特点:滑移面总是原子最密排面,滑移方向总是原子的最密排方向;①在晶体的原子密度最大的晶面上,原子间的结合力最强,而面与面之间的距离却最大,所以密排晶面之间的原子间结合力最弱,滑移的阻力最小,最易于滑移;②同理,沿原子密度最大的晶向滑动时,阻力最小;•几种常见金属的滑移面与滑移方向如表6-2所示;说明:滑移系越多,滑移时可供采用的空间位向也越多,所以该金属的塑性也越好,而且滑移方向的作...