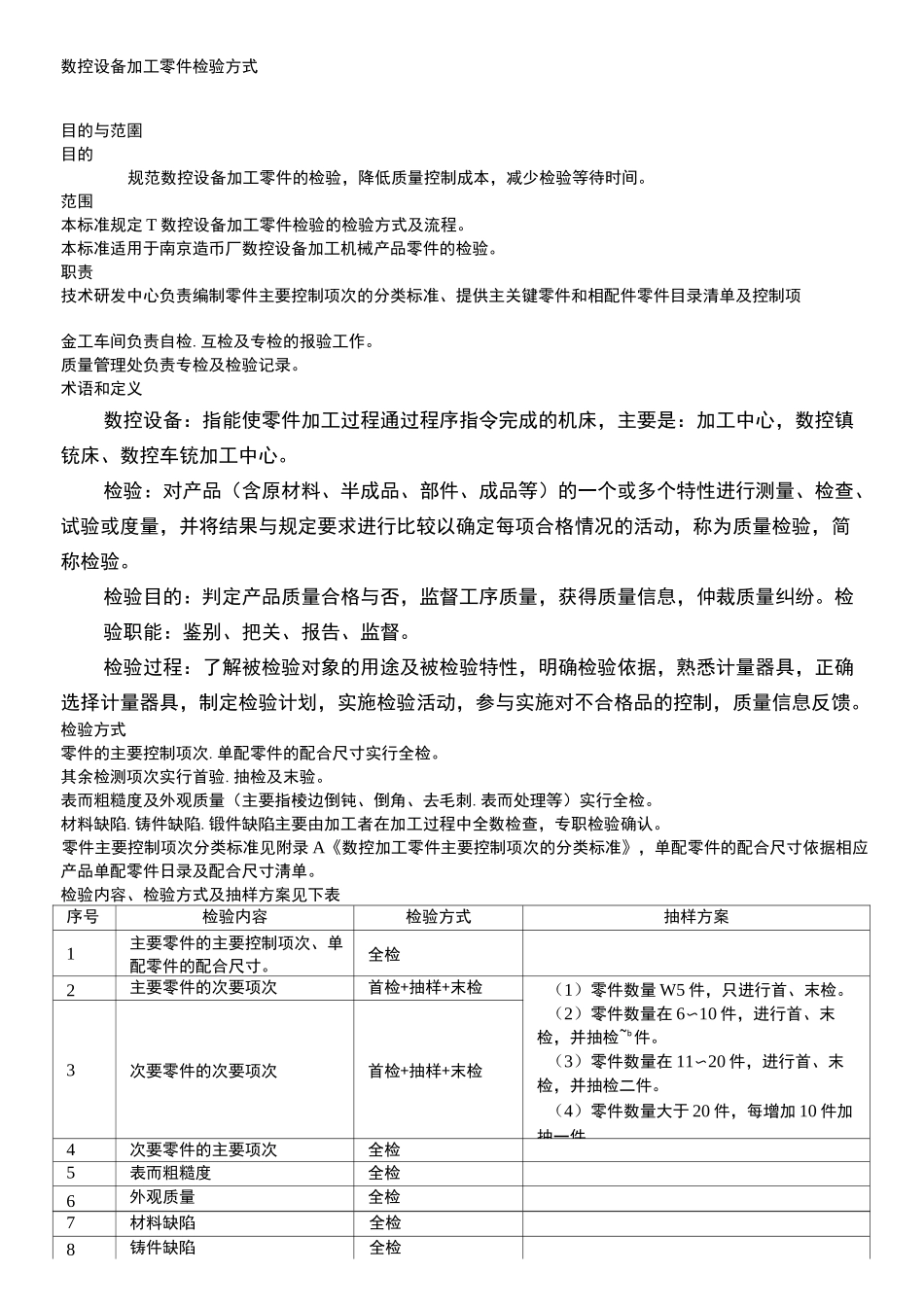

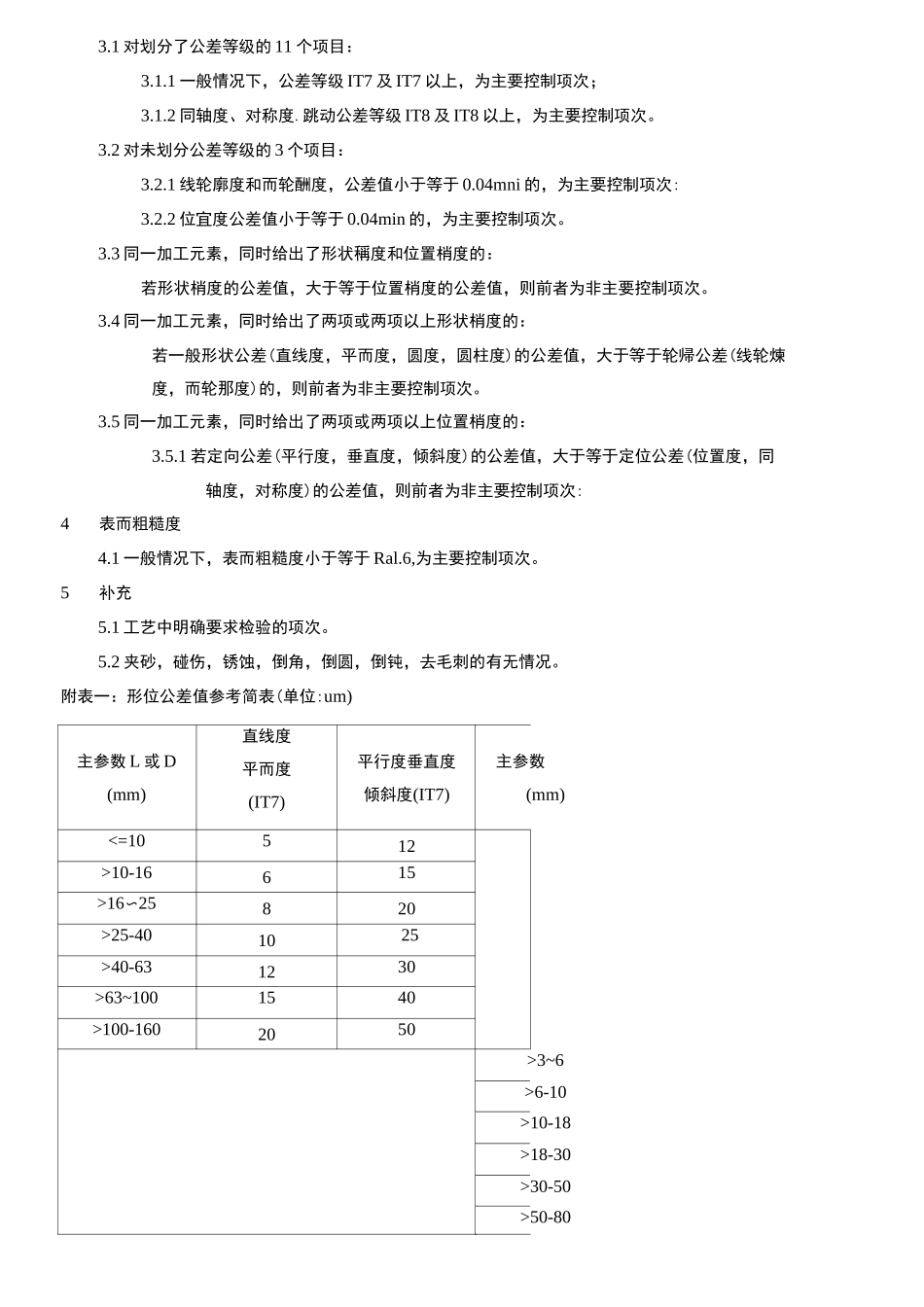

数控设备加工零件检验方式目的与范圉目的规范数控设备加工零件的检验,降低质量控制成本,减少检验等待时间。范围本标准规定 T 数控设备加工零件检验的检验方式及流程。本标准适用于南京造币厂数控设备加工机械产品零件的检验。职责技术研发中心负责编制零件主要控制项次的分类标准、提供主关键零件和相配件零件目录清单及控制项金工车间负责自检.互检及专检的报验工作。质量管理处负责专检及检验记录。术语和定义数控设备:指能使零件加工过程通过程序指令完成的机床,主要是:加工中心,数控镇铳床、数控车铳加工中心。检验:对产品(含原材料、半成品、部件、成品等)的一个或多个特性进行测量、检查、试验或度量,并将结果与规定要求进行比较以确定每项合格情况的活动,称为质量检验,简称检验。检验目的:判定产品质量合格与否,监督工序质量,获得质量信息,仲裁质量纠纷。检验职能:鉴别、把关、报告、监督。检验过程:了解被检验对象的用途及被检验特性,明确检验依据,熟悉计量器具,正确选择计量器具,制定检验计划,实施检验活动,参与实施对不合格品的控制,质量信息反馈。检验方式零件的主要控制项次.单配零件的配合尺寸实行全检。其余检测项次实行首验.抽检及末验。表而粗糙度及外观质量(主要指棱边倒钝、倒角、去毛刺.表而处理等)实行全检。材料缺陷.铸件缺陷.锻件缺陷主要由加工者在加工过程中全数检查,专职检验确认。零件主要控制项次分类标准见附录 A《数控加工零件主要控制项次的分类标准》,单配零件的配合尺寸依据相应产品单配零件日录及配合尺寸淸单。检验内容、检验方式及抽样方案见下表序号检验内容检验方式抽样方案1主要零件的主要控制项次、单配零件的配合尺寸。全检2主要零件的次要项次首检+抽样+末检(1)零件数量 W5 件,只进行首、末检。(2)零件数量在 6〜10 件,进行首、末检,并抽检~b件。(3)零件数量在 11〜20 件,进行首、末检,并抽检二件。(4)零件数量大于 20 件,每增加 10 件加抽一件。3次要零件的次要项次首检+抽样+末检4次要零件的主要项次全检5表而粗糙度全检6外观质量全检7材料缺陷全检8铸件缺陷全检9锻件缺陷全检抽样方式:按加工完成顺序均匀抽取样本。不合格处置,首检.抽检、末件出现不合格项次,则对该批零件该项次实施全检,对检出的不合格品开具《不合格品信息与处置》单,按不合格品处置流程处理。零件由数控设备加工的项次入库时不再进行入库检验。后续工序发现数控设备...