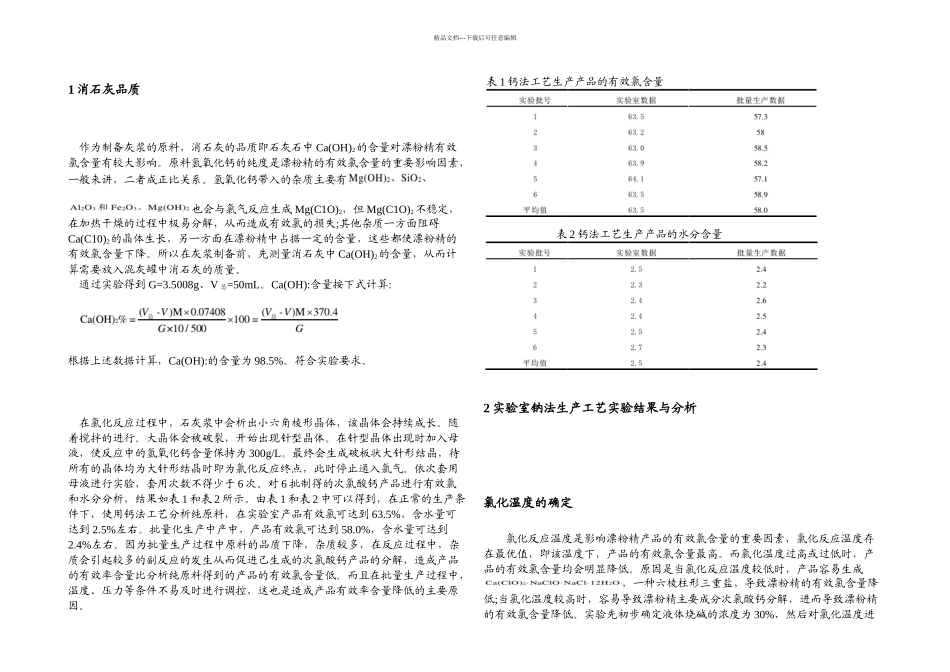

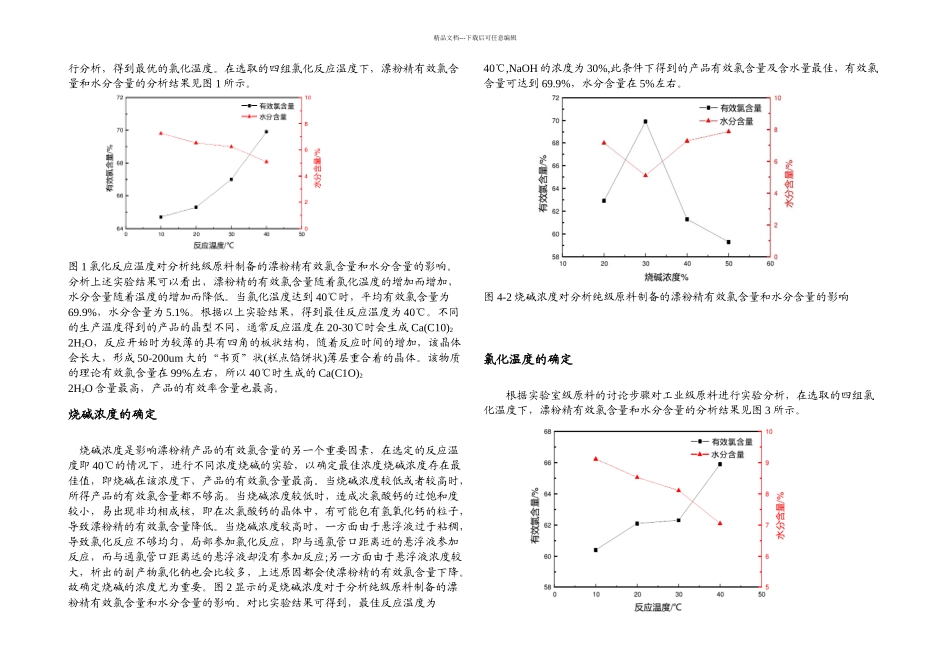

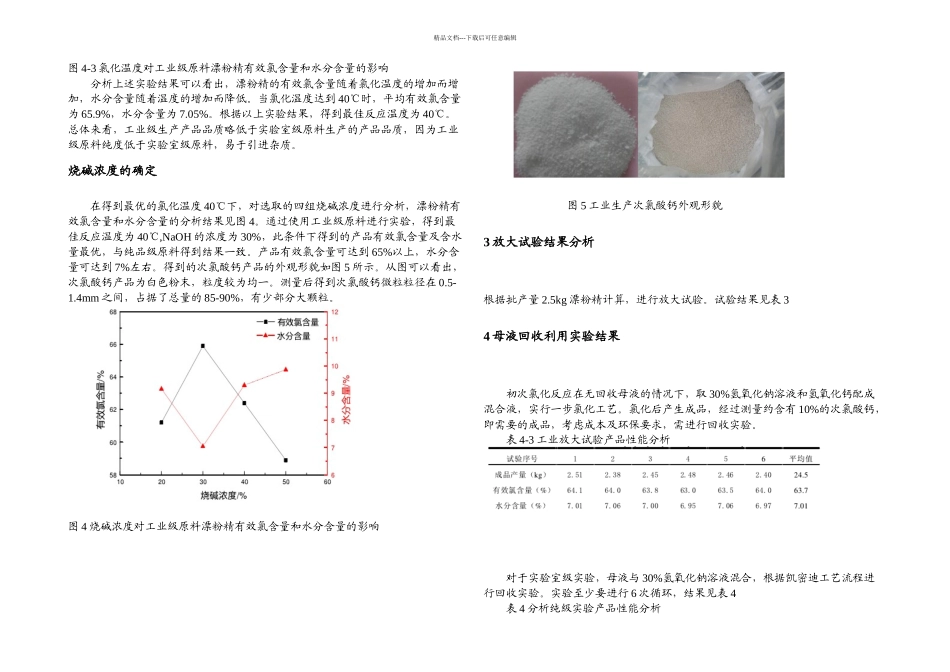

精品文档---下载后可任意编辑1 消石灰品质 作为制备灰浆的原料,消石灰的品质即石灰石中 Ca(OH)2的含量对漂粉精有效氯含量有较大影响。原料氢氧化钙的纯度是漂粉精的有效氯含量的重要影响因素,一般来讲,二者成正比关系。氢氧化钙带入的杂质主要有也会与氯气反应生成 Mg(C1O)2,但 Mg(C1O)2不稳定,在加热干燥的过程中极易分解,从而造成有效氯的损失;其他杂质一方面阻碍Ca(C10)2的晶体生长,另一方面在漂粉精中占据一定的含量,这些都使漂粉精的有效氯含量下降。所以在灰浆制备前,先测量消石灰中 Ca(OH)2的含量,从而计算需要放入混灰罐中消石灰的质量。 通过实验得到 G=3.5008g、V 总=50mL。Ca(OH):含量按下式计算:根据上述数据计算,Ca(OH):的含量为 98.5%。符合实验要求。 在氯化反应过程中,石灰浆中会析出小六角棱形晶体,该晶体会持续成长。随着搅拌的进行。大晶体会被破裂,开始出现针型晶体。在针型晶体出现时加入母液,使反应中的氢氧化钙含量保持为 300g/L。最终会生成破板状大针形结晶,待所有的晶体均为大针形结晶时即为氯化反应终点,此时停止通入氯气。依次套用母液进行实验,套用次数不得少于 6 次。对 6 批制得的次氯酸钙产品进行有效氯和水分分析,结果如表 1 和表 2 所示。由表 1 和表 2 中可以得到,在正常的生产条件下,使用钙法工艺分析纯原料,在实验室产品有效氯可达到 63.5%,含水量可达到 2.5%左右。批量化生产中产中,产品有效氯可达到 58.0%,含水量可达到2.4%左右。因为批量生产过程中原料的品质下降,杂质较多,在反应过程中,杂质会引起较多的副反应的发生从而促进己生成的次氯酸钙产品的分解,造成产品的有效率含量比分析纯原料得到的产品的有效氯含量低。而且在批量生产过程中,温度、压力等条件不易及时进行调控,这也是造成产品有效率含量降低的主要原因。 表 1 钙法工艺生产产品的有效氯含量表 2 钙法工艺生产产品的水分含量2 实验室钠法生产工艺实验结果与分析氯化温度的确定氯化反应温度是影响漂粉精产品的有效氯含量的重要因素,氯化反应温度存在最优值,即该温度下,产品的有效氯含量最高。而氯化温度过高或过低时,产品的有效氯含量均会明显降低。原因是当氯化反应温度较低时,产品容易生成,一种六棱柱形三重盐,导致漂粉精的有效氯含量降低;当氯化温度较高时,容易导致漂粉精主要成分次氯酸钙分解,进而导致漂粉精的有效氯含量降低。实验先初步确定液体烧碱的浓度...