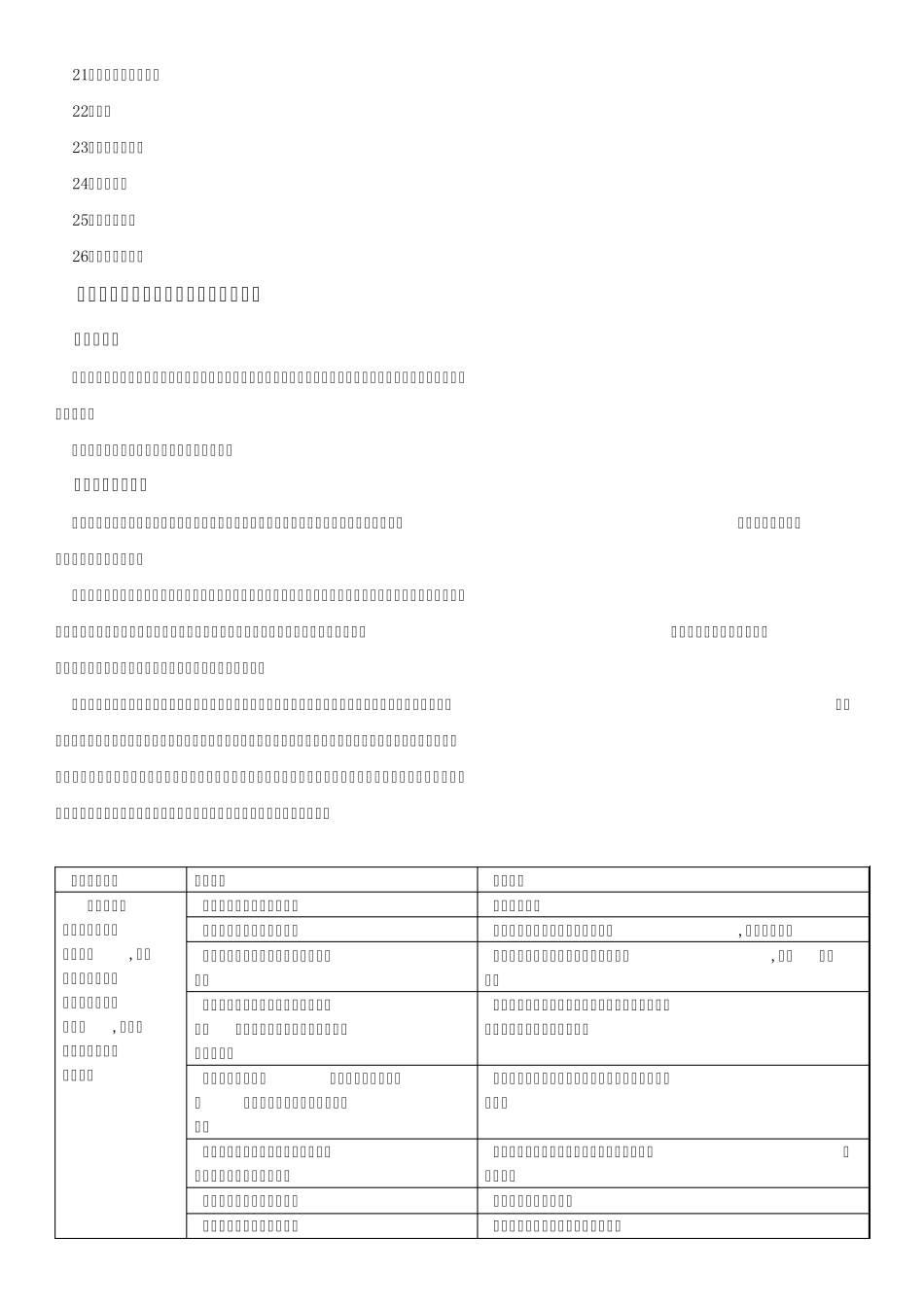

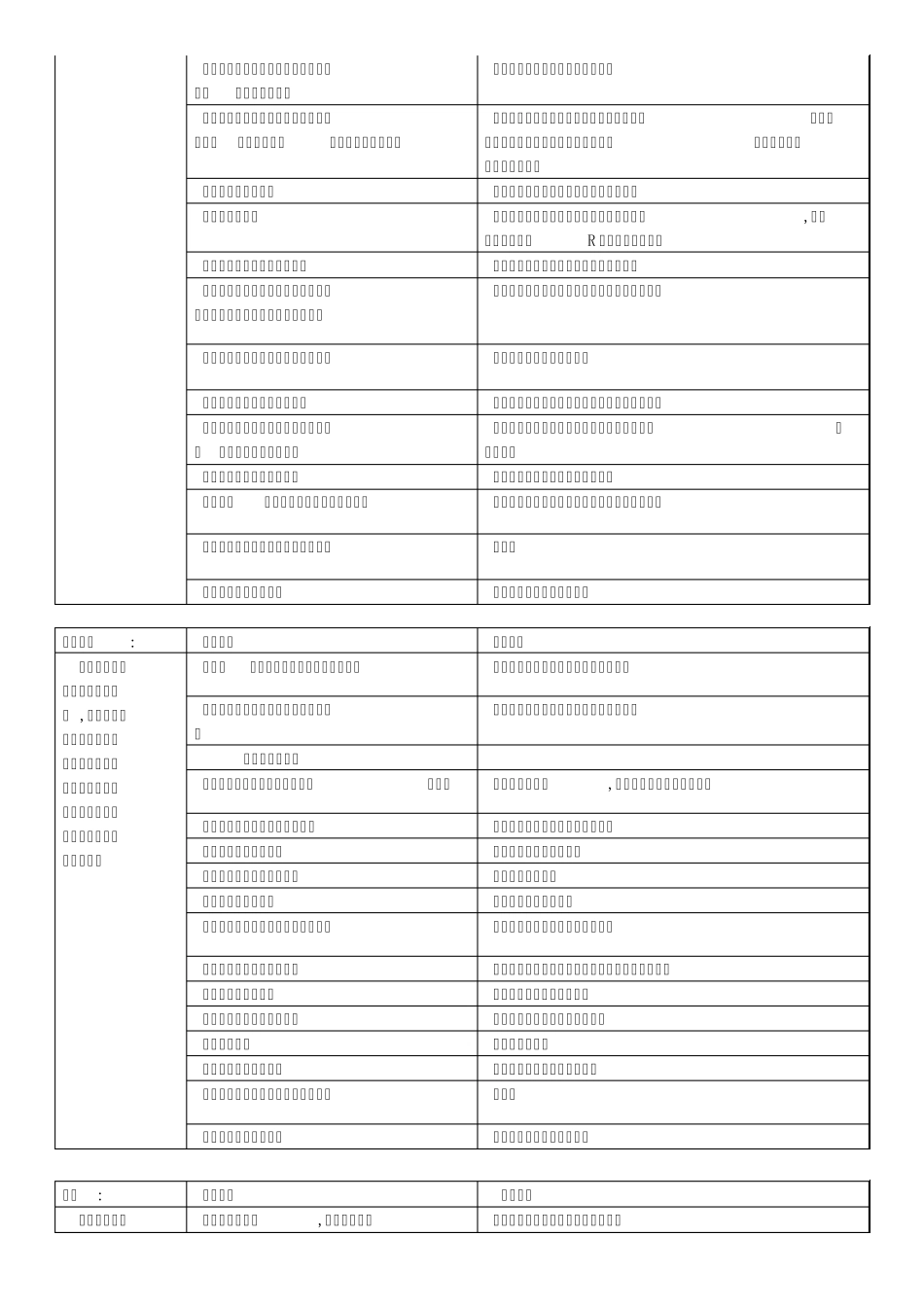

家用空调国内事业部制造技术部文件 影响注塑产品合格率的不良因素及其相应对策 一、目的 在注塑成型生产实践中,成型过程非常复杂,塑料熔体的流动性能千差万别,制品和模具结构千变万化,工艺条件各不相同,成型缺陷各式各样。影响注塑不良产生的因素有很多种,在这里就经常遇到影响注塑产品不良因素的原因加以分析,从产品的注塑成型机,注塑模具及原材料等方面提供参考分析,从而达到更快捷更有效的控制不良品的产生,提高产品的合格率,降低产品综合生产成本。 二、注塑时引起产品不良的主要因素 1、原材料不对 2、色差超过范围 3、填充不足缺料 4、产品缩水 5、银丝 6、飞边、毛刺 7、制品脱皮分层 8、产品表面熔接痕 9、尺寸不稳定 10、气泡 11、翘曲变形、扭曲变形、弯曲 12、表面波纹 13、浇口位置蛇形纹 14、浇口处皱纹、雾晕 15、黑点,黑条 16、塑件脆弱、裂纹 17、脱模不良 18、色泽不匀或变色 19、表面不够光泽 20、透明度不良 21、污点、杂质、异物 22、顶白 23、局部烧焦发黑 24、纤维外露 25、麻点、麻面 26、产品表面拉伤 三、引起不良因素原因分析及解决办法 原材料不对 原材料使用不当一般是由于生产计划、产品的原材料更改没有及时落实到位,产品用材料时工人将材料弄混淆等原因所致。 加强产品的首检控制,做好产品的跟踪比对。 色差超过规定范围 色差超过规定范围主要原因是由于注塑机在注塑生产时产品的色母和原料的比例不合适所致,根据色母和原料搅拌形式不同有下面两种: 有色母机可以通过调整色母机的比例来加以控制,但色母的比例不能超过色母规定的比例用量,如果超过了规定的比例用料,色母用量提高导致产品的注塑成本提高了(色母的价格超过原料的价格)。色母是不合格,表面上产品是合格的,其实从成本分析角度来说产品也是不合格的。 没有色母机的只能按照一定的比例放在搅拌机内搅拌后一起装在料筒内在注塑时通过注塑工艺来调整生产。刚开始生产时颜色还可以符合要求。但色母的密度大于塑料粒子的密度,如果没有色母机采用拌料机混合料来生产,由于两者的比重不一样导致注塑机下料的时候比重大的色母下料的速度大于原料的下料速度导致注塑时产品的色差不一致,产品的色差难控制,故建议外观件全部用色母机和注塑机匹配生产。 填充不足缺料 产生原因 解决措施 熔融树脂不能完全充满型腔的各角落,使制品外形残缺不完整的现象。腔的各角落,使制品外形残缺不完整的现象。...