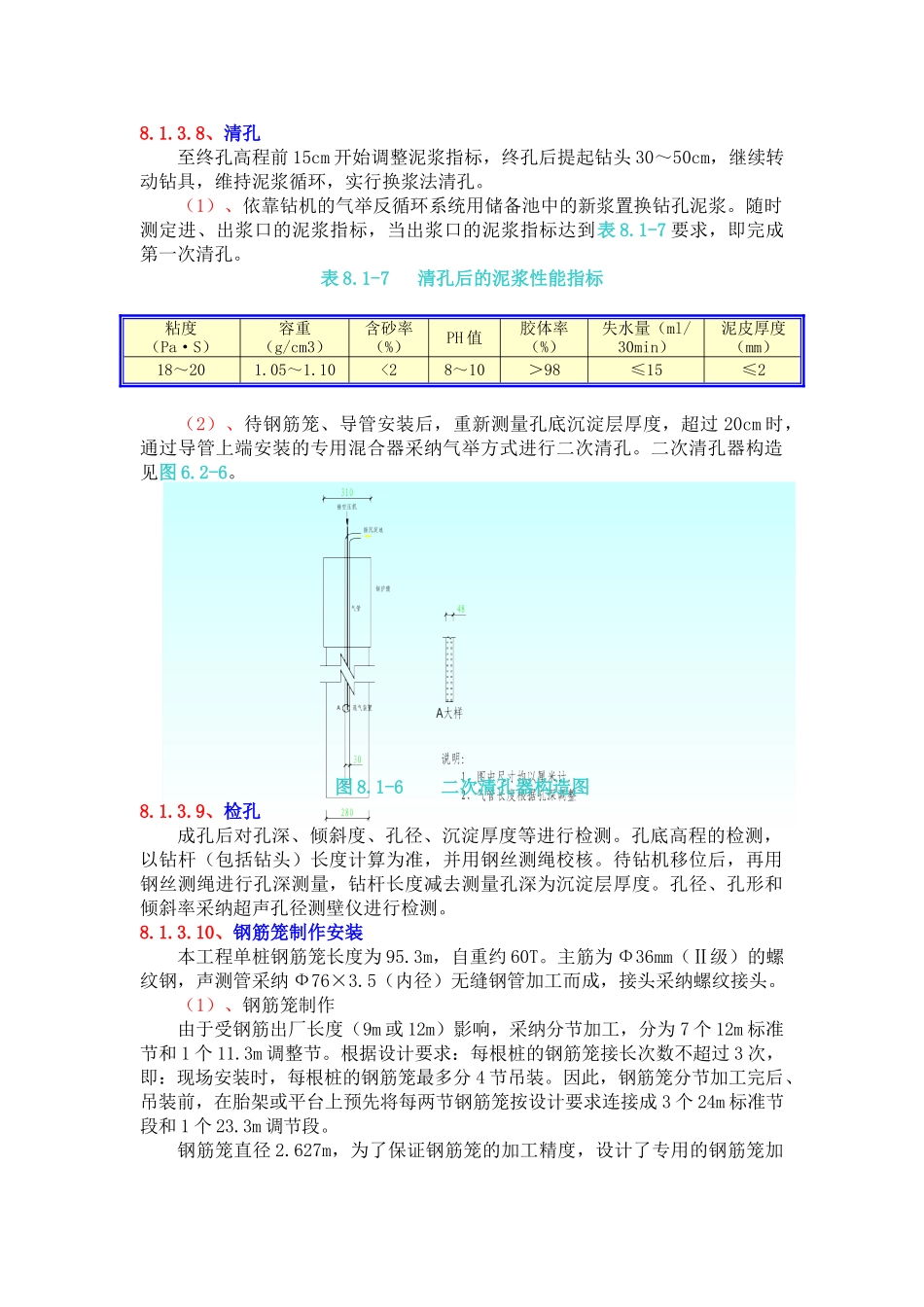

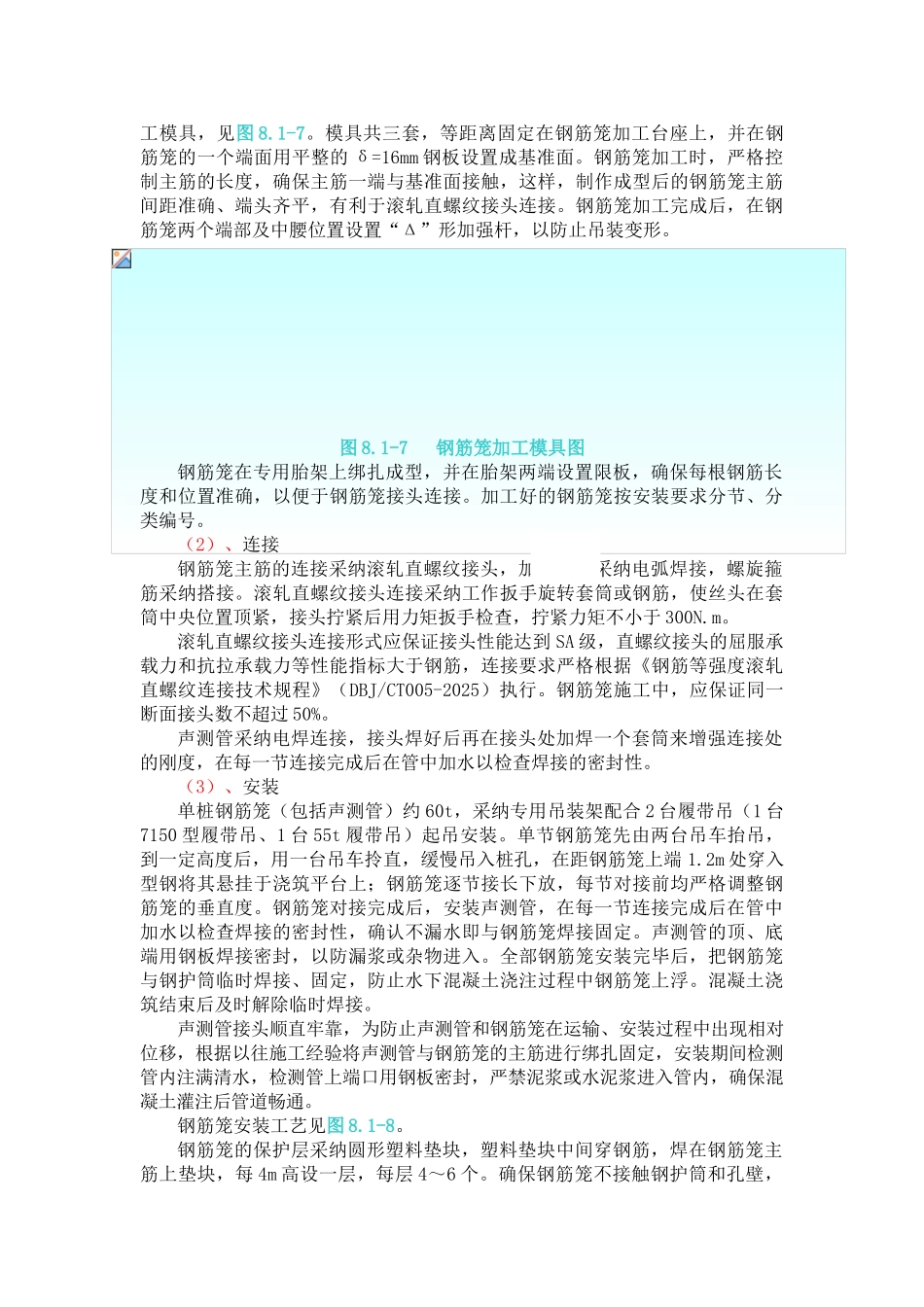

8.1.3.8、清孔至终孔高程前 15cm 开始调整泥浆指标,终孔后提起钻头 30~50cm,继续转动钻具,维持泥浆循环,实行换浆法清孔。(1)、依靠钻机的气举反循环系统用储备池中的新浆置换钻孔泥浆。随时测定进、出浆口的泥浆指标,当出浆口的泥浆指标达到表 8.1-7 要求,即完成第一次清孔。表 8.1-7 清孔后的泥浆性能指标粘度(Pa·S)容重(g/cm3)含砂率(%)PH 值胶体率(%)失水量(ml/30min)泥皮厚度(mm)18~201.05~1.10<28~10>98≤15≤2(2)、待钢筋笼、导管安装后,重新测量孔底沉淀层厚度,超过 20cm 时,通过导管上端安装的专用混合器采纳气举方式进行二次清孔。二次清孔器构造见图 6.2-6。 图 8.1-6 二次清孔器构造图8.1.3.9、检孔成孔后对孔深、倾斜度、孔径、沉淀厚度等进行检测。孔底高程的检测,以钻杆(包括钻头)长度计算为准,并用钢丝测绳校核。待钻机移位后,再用钢丝测绳进行孔深测量,钻杆长度减去测量孔深为沉淀层厚度。孔径、孔形和倾斜率采纳超声孔径测壁仪进行检测。8.1.3.10、钢筋笼制作安装本工程单桩钢筋笼长度为 95.3m,自重约 60T。主筋为 Φ36mm(Ⅱ级)的螺纹钢,声测管采纳 Ф76×3.5(内径)无缝钢管加工而成,接头采纳螺纹接头。(1)、钢筋笼制作由于受钢筋出厂长度(9m 或 12m)影响,采纳分节加工,分为 7 个 12m 标准节和 1 个 11.3m 调整节。根据设计要求:每根桩的钢筋笼接长次数不超过 3 次,即:现场安装时,每根桩的钢筋笼最多分 4 节吊装。因此,钢筋笼分节加工完后、吊装前,在胎架或平台上预先将每两节钢筋笼按设计要求连接成 3 个 24m 标准节段和 1 个 23.3m 调节段。钢筋笼直径 2.627m,为了保证钢筋笼的加工精度,设计了专用的钢筋笼加工模具,见图 8.1-7。模具共三套,等距离固定在钢筋笼加工台座上,并在钢筋笼的一个端面用平整的 δ=16mm 钢板设置成基准面。钢筋笼加工时,严格控制主筋的长度,确保主筋一端与基准面接触,这样,制作成型后的钢筋笼主筋间距准确、端头齐平,有利于滚轧直螺纹接头连接。钢筋笼加工完成后,在钢筋笼两个端部及中腰位置设置“Δ”形加强杆,以防止吊装变形。图 8.1-7 钢筋笼加工模具图钢筋笼在专用胎架上绑扎成型,并在胎架两端设置限板,确保每根钢筋长度和位置准确,以便于钢筋笼接头连接。加工好的钢筋笼按安装要求分节、分类编号。(2)、连接钢筋笼主筋的连接采纳滚轧直螺纹接头,加强箍筋采纳电弧焊接,...