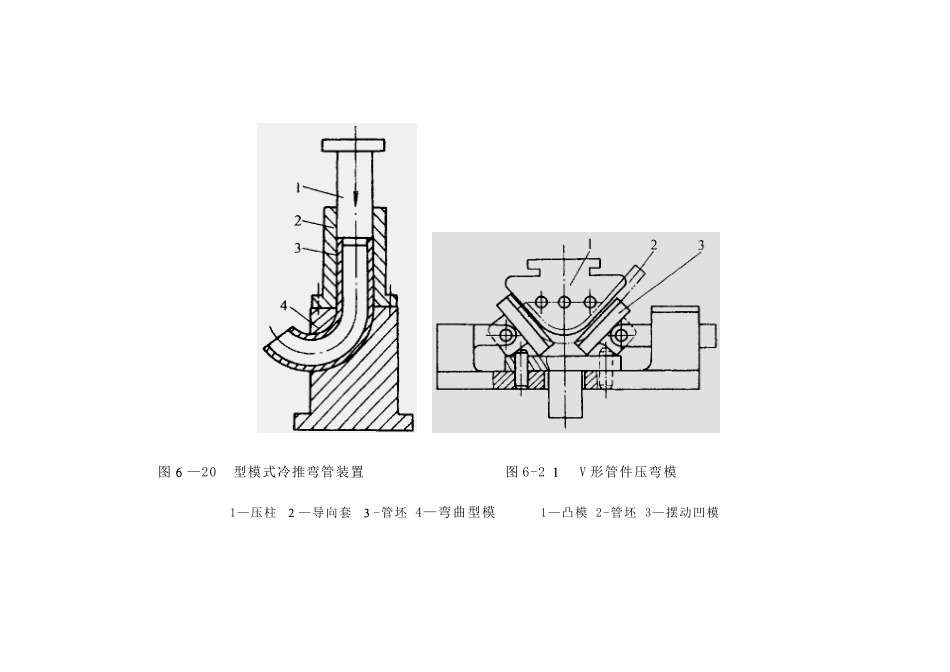

第二节 管 材 弯 曲一、材弯曲变形及最小弯曲半径二、管材截面形状畸变及其防止三、弯曲力矩得计算管材弯曲工艺就是随着汽车、摩托车、自行车、石油化工等行业得兴起而进展起来得,管材弯曲常用得方法按弯曲方式可分为绕弯、推弯、压弯与滚弯;按弯曲加热与否可分为冷弯与热弯;按弯曲时有无填料(或芯棒)又可分为有芯弯管与无芯弯管.图 6—19、图 6—2 0、图 6—21 与图 6-2 2 分别为绕弯、推弯、压弯及滚弯装置得模具示意图。 图6—19 在弯管机上有芯弯管1—压块 2—芯棒 3—夹持块 4—弯曲模胎 5—防皱块 6—管坯 图6—20 型模式冷推弯管装置 图 6-2 1 V 形管件压弯模1—压柱 2—导向套 3-管坯 4—弯曲型模 1—凸模 2-管坯 3—摆动凹模图6-22 三辊弯管原理1—轴 2、4、6—辊轮 3-主动轴 5—钢管一、材弯曲变形及最小弯曲半径 管材弯曲时,变形区得外侧材料受切向拉伸而伸长,内侧材料受到切向压缩而缩短,由于切向应力及应变沿着管材断面得分布就是连续得,可设想为与板材弯曲相似,外侧得拉伸区过渡到内侧得压缩区,在其交界处存在着中性层,为简化分析与计算,通常认为中性层与管材断面得中心层重合,它在断面中得位置可用曲率半径表示(图 6—2 3)。管材得弯曲变形程度,取决于相对弯曲半径与相对厚度 (为管材断面中心层曲率半径,为管材外径,为管材壁厚)得数值大小,与值越小,表示弯曲变形程度越大(即与过小),弯曲中性层得外侧管壁会产生过度变薄,甚至导致破裂;最内侧管壁将增厚,甚至失稳起皱。同时,随着变形程度得增加,断面畸变(扁化)也愈加严重。因此,为保证管材得成形质量,必须控制变形程度在许可得范围内。管材弯曲得允许变形程度,称为弯曲成形极限。管材得弯曲成形极限不仅取决于材料得力学性能及弯曲方法,而且还应考虑管件得使用要求.对于一般用途得弯曲件,只要求管材弯曲变形区外侧断面上离中性层最远得位置所产生得最大伸长应变不致超过材料塑性所允许得极限值作为定义成形极限得条件。即以管件弯曲变形区外侧得外表层保证不裂得情况下,能弯成零件得内侧得极限弯曲半径,作为管件弯曲得成形极限.与材料力学性能、管件结构尺寸、弯曲加工方法等因素有关。图 6—23 管材弯曲受力及其应力应变状况a 受力状态 b 应力应变状态不同弯曲加工方式得最小弯曲半径见表6—2。表 6—2 管材弯曲时得最小弯曲半径(单位:mm)弯曲方法最小弯曲半径压弯(3~5)D绕弯(2~2、5)D滚弯6D推弯(...