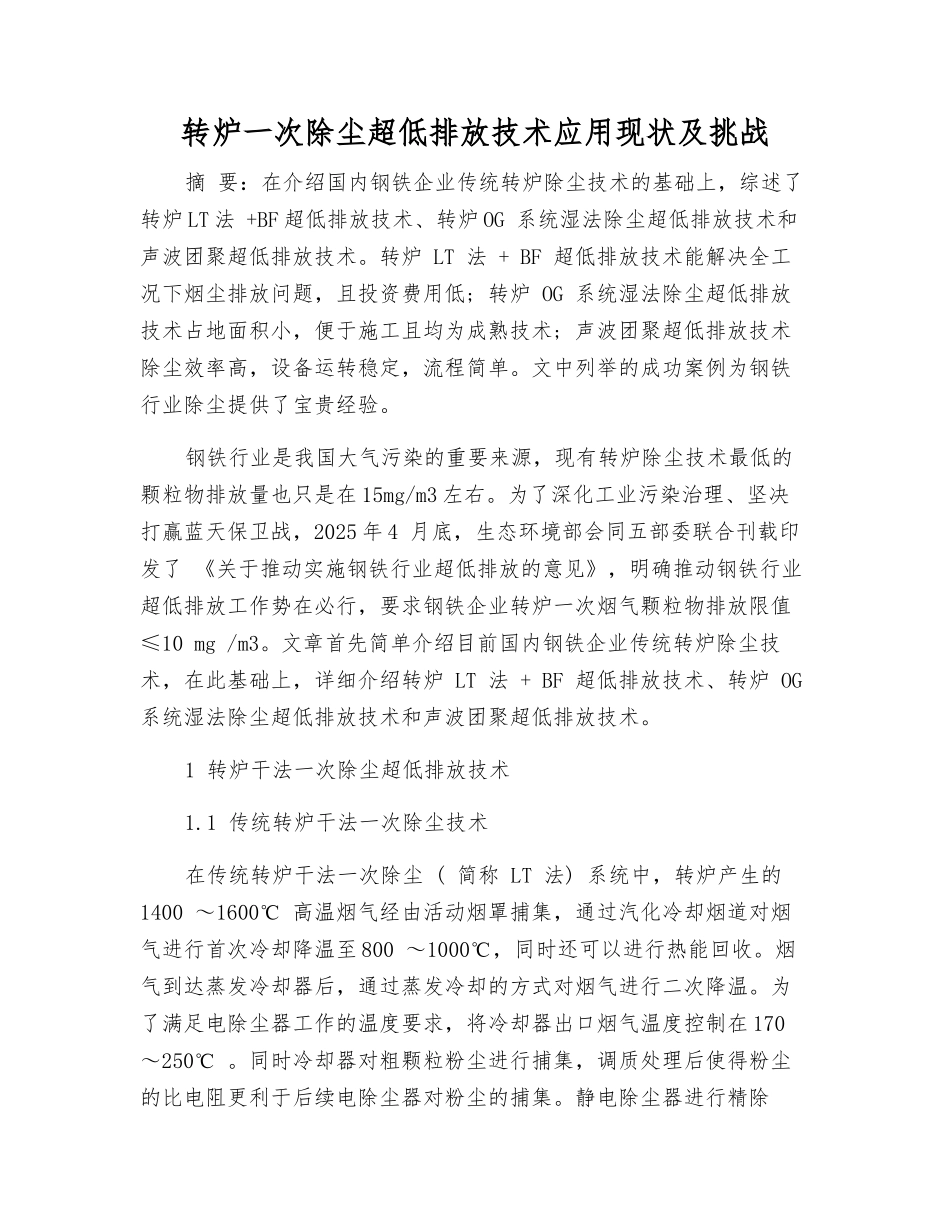

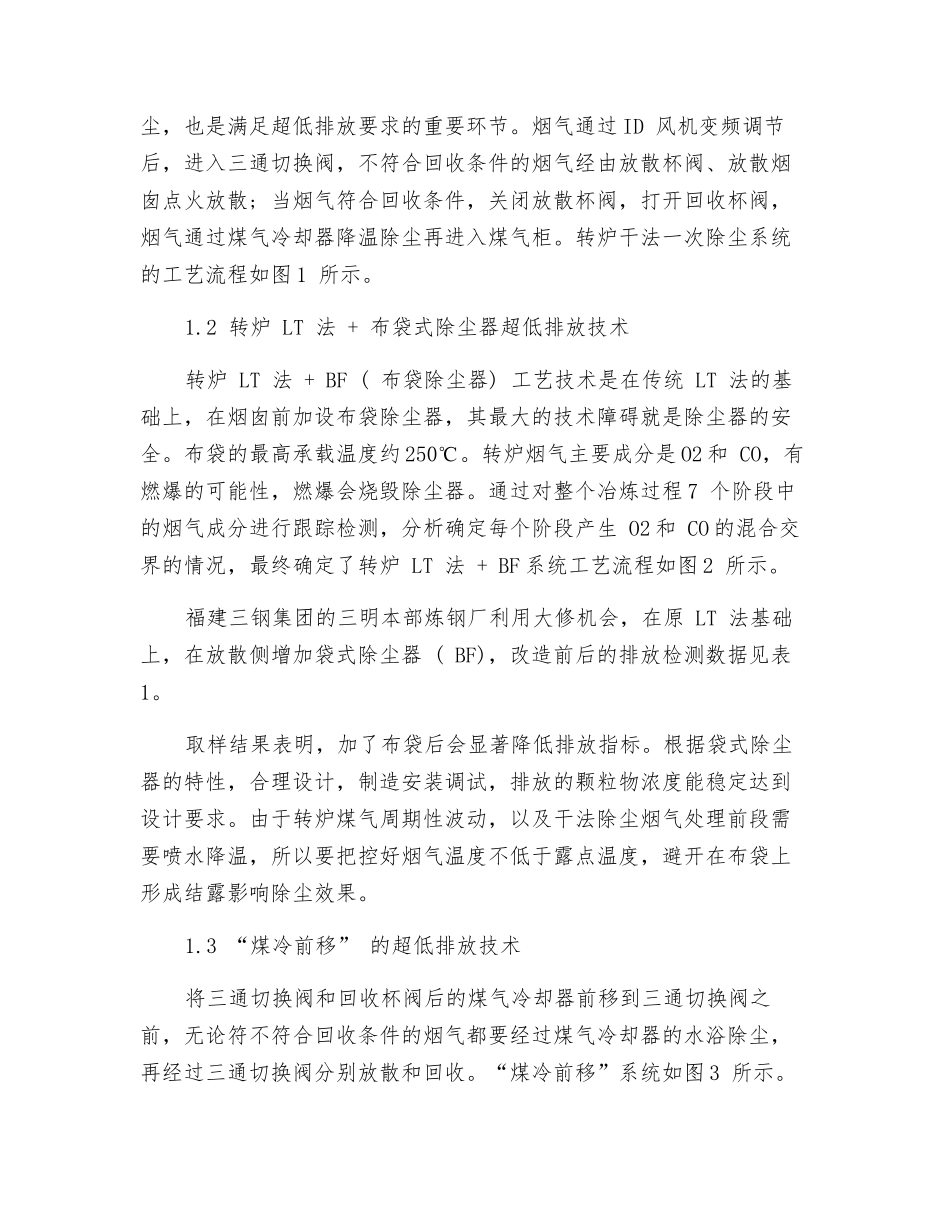

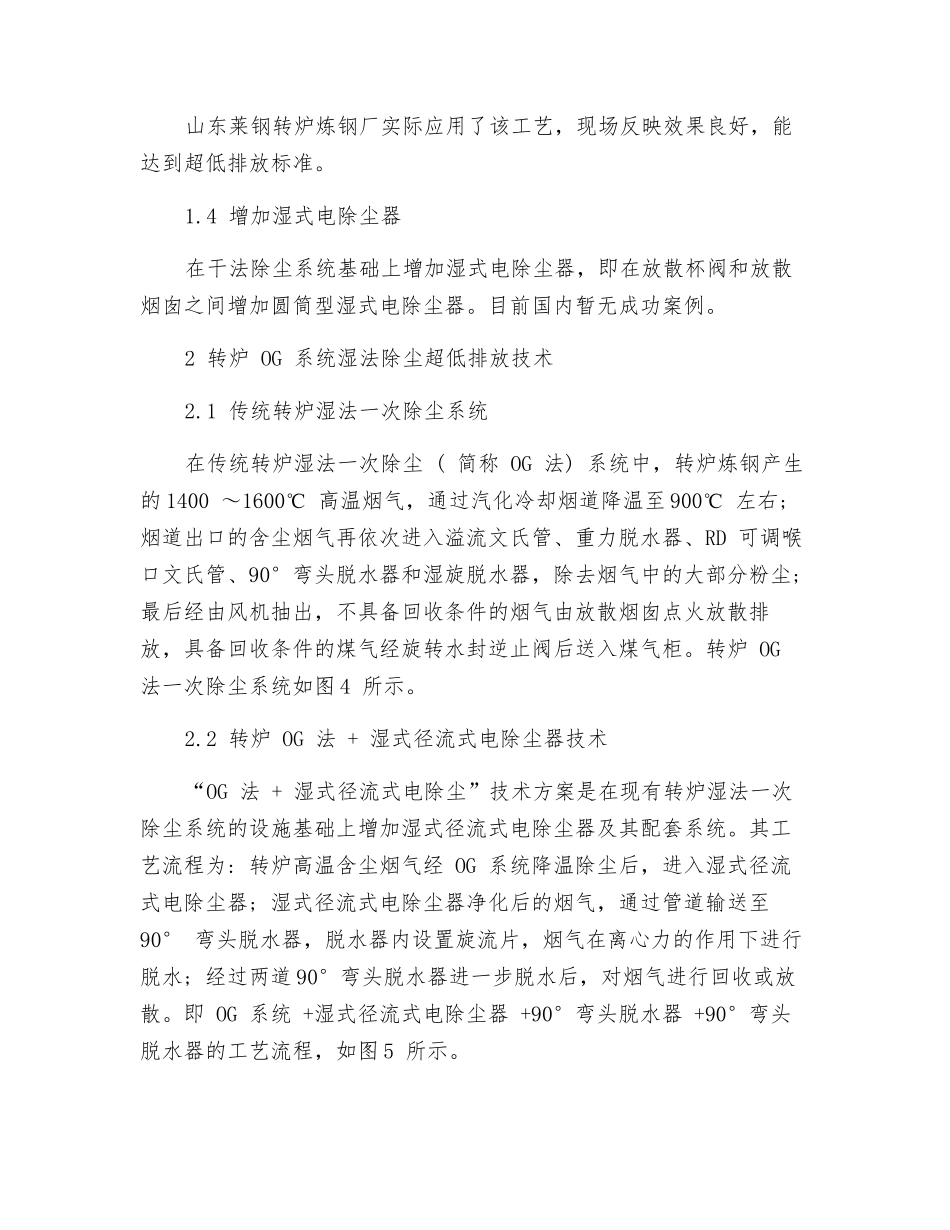

转炉一次除尘超低排放技术应用现状及挑战摘 要:在介绍国内钢铁企业传统转炉除尘技术的基础上,综述了转炉 LT 法 +BF 超低排放技术、转炉 OG 系统湿法除尘超低排放技术和声波团聚超低排放技术。转炉 LT 法 + BF 超低排放技术能解决全工况下烟尘排放问题,且投资费用低; 转炉 OG 系统湿法除尘超低排放技术占地面积小,便于施工且均为成熟技术; 声波团聚超低排放技术除尘效率高,设备运转稳定,流程简单。文中列举的成功案例为钢铁行业除尘提供了宝贵经验。钢铁行业是我国大气污染的重要来源,现有转炉除尘技术最低的颗粒物排放量也只是在 15mg/m3 左右。为了深化工业污染治理、坚决打赢蓝天保卫战,2025 年 4 月底,生态环境部会同五部委联合刊载印发了 《关于推动实施钢铁行业超低排放的意见》,明确推动钢铁行业超低排放工作势在必行,要求钢铁企业转炉一次烟气颗粒物排放限值≤10 mg /m3。文章首先简单介绍目前国内钢铁企业传统转炉除尘技术,在此基础上,详细介绍转炉 LT 法 + BF 超低排放技术、转炉 OG 系统湿法除尘超低排放技术和声波团聚超低排放技术。1 转炉干法一次除尘超低排放技术1.1 传统转炉干法一次除尘技术在传统转炉干法一次除尘 ( 简称 LT 法) 系统中,转炉产生的1400 ~1600℃ 高温烟气经由活动烟罩捕集,通过汽化冷却烟道对烟气进行首次冷却降温至 800 ~1000℃,同时还可以进行热能回收。烟气到达蒸发冷却器后,通过蒸发冷却的方式对烟气进行二次降温。为了满足电除尘器工作的温度要求,将冷却器出口烟气温度控制在 170 ~250℃ 。同时冷却器对粗颗粒粉尘进行捕集,调质处理后使得粉尘的比电阻更利于后续电除尘器对粉尘的捕集。静电除尘器进行精除尘,也是满足超低排放要求的重要环节。烟气通过 ID 风机变频调节后,进入三通切换阀,不符合回收条件的烟气经由放散杯阀、放散烟囱点火放散; 当烟气符合回收条件,关闭放散杯阀,打开回收杯阀,烟气通过煤气冷却器降温除尘再进入煤气柜。转炉干法一次除尘系统的工艺流程如图 1 所示。1.2 转炉 LT 法 + 布袋式除尘器超低排放技术转炉 LT 法 + BF ( 布袋除尘器) 工艺技术是在传统 LT 法的基础上,在烟囱前加设布袋除尘器,其最大的技术障碍就是除尘器的安全。布袋的最高承载温度约 250℃。转炉烟气主要成分是 O2 和 CO,有燃爆的可能性,燃爆会烧毁除尘器。通过对整个冶炼过程 7 个阶段中的烟气成分进行跟踪...