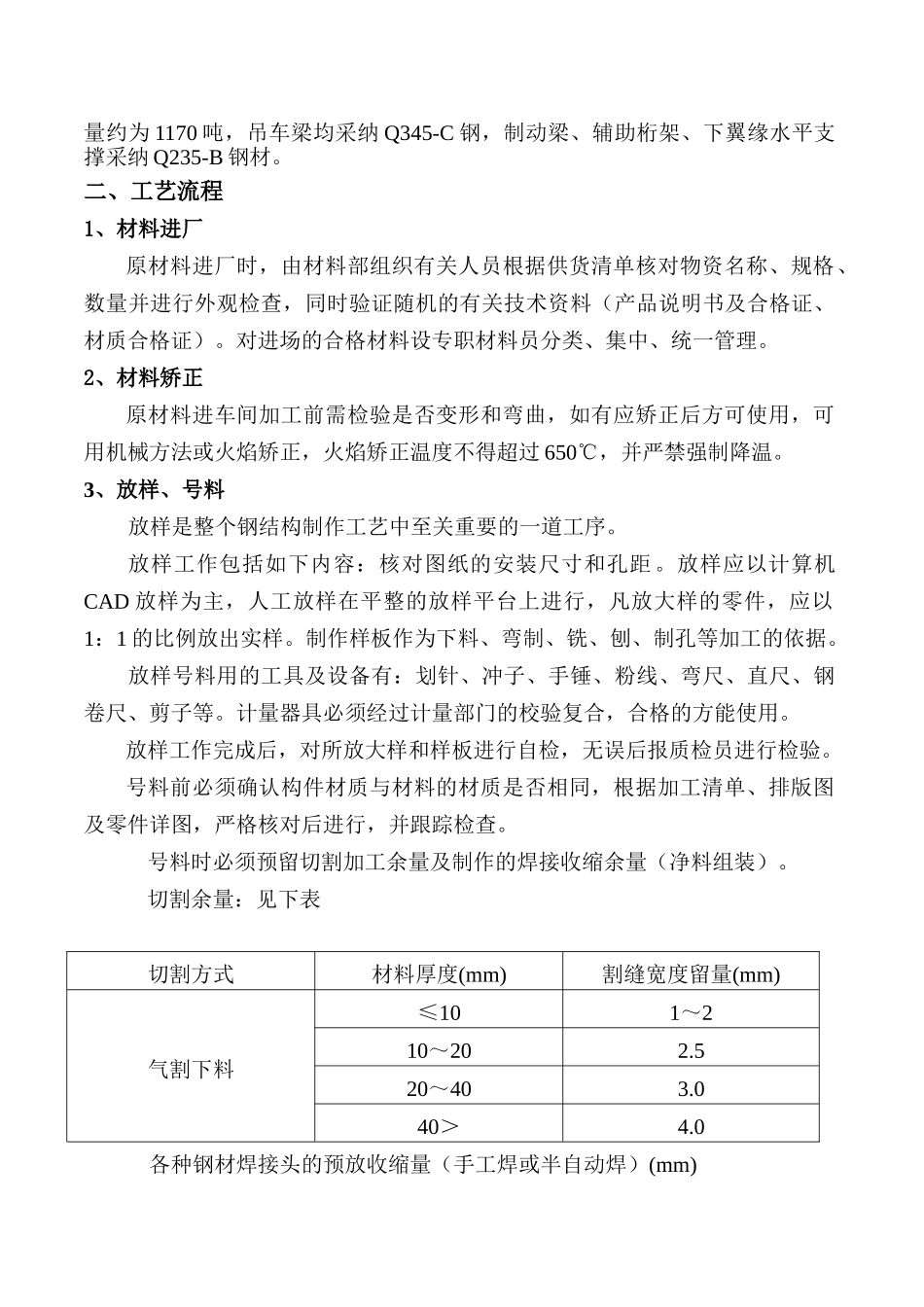

********* 工 程 吊 车 梁 系 统制作工艺批 准: ***审 核: ***编 制: ***日 期:***年*月*日一、工程概况本工程为*****工程吊车梁系统工程。本工程分吊车梁、垂直支撑、水平支撑、辅助桁架、走道板等。最大跨度 24m,最高点标高为 22.520m,最厚的板厚是 50mm,最宽构件约 3.05m,最长构件约 24.5m,最重构件约 37 吨,总工作量约为 1170 吨,吊车梁均采纳 Q345-C 钢,制动梁、辅助桁架、下翼缘水平支撑采纳 Q235-B 钢材。二、工艺流程1、材料进厂原材料进厂时,由材料部组织有关人员根据供货清单核对物资名称、规格、数量并进行外观检查,同时验证随机的有关技术资料(产品说明书及合格证、材质合格证)。对进场的合格材料设专职材料员分类、集中、统一管理。2、材料矫正原材料进车间加工前需检验是否变形和弯曲,如有应矫正后方可使用,可用机械方法或火焰矫正,火焰矫正温度不得超过 650℃,并严禁强制降温。3、放样、号料放样是整个钢结构制作工艺中至关重要的一道工序。放样工作包括如下内容:核对图纸的安装尺寸和孔距。放样应以计算机CAD 放样为主,人工放样在平整的放样平台上进行,凡放大样的零件,应以1:1 的比例放出实样。制作样板作为下料、弯制、铣、刨、制孔等加工的依据。放样号料用的工具及设备有:划针、冲子、手锤、粉线、弯尺、直尺、钢卷尺、剪子等。计量器具必须经过计量部门的校验复合,合格的方能使用。放样工作完成后,对所放大样和样板进行自检,无误后报质检员进行检验。号料前必须确认构件材质与材料的材质是否相同,根据加工清单、排版图及零件详图,严格核对后进行,并跟踪检查。号料时必须预留切割加工余量及制作的焊接收缩余量(净料组装)。切割余量:见下表切割方式材料厚度(mm)割缝宽度留量(mm)气割下料≤101~210~202.520~403.040>4.0各种钢材焊接头的预放收缩量(手工焊或半自动焊)(mm)名 称接头样式预放收缩量(一个接头处)注 释δ=8~16δ=20~40钢板对接1.5~22.5~3无坡口对预放收缩比较小些号料允许偏差:见下表序 号项 目允 许 偏 差(mm)1零件外形尺寸±0.52孔 距±0.53基 准 线±0.54对 角 线 差1.05样板的角度±20ˊ4、整板接料4、1 整板接料:钢结构制造若是将大张钢板切割成一定宽度的盖板、腹板后再接料,这样费工费料,不能发挥自动焊的作用。4、2 当翼缘板需要拼接时,可按长度方向拼接,板料拼接时开 X 型坡口;腹板拼接缝为 “T”...