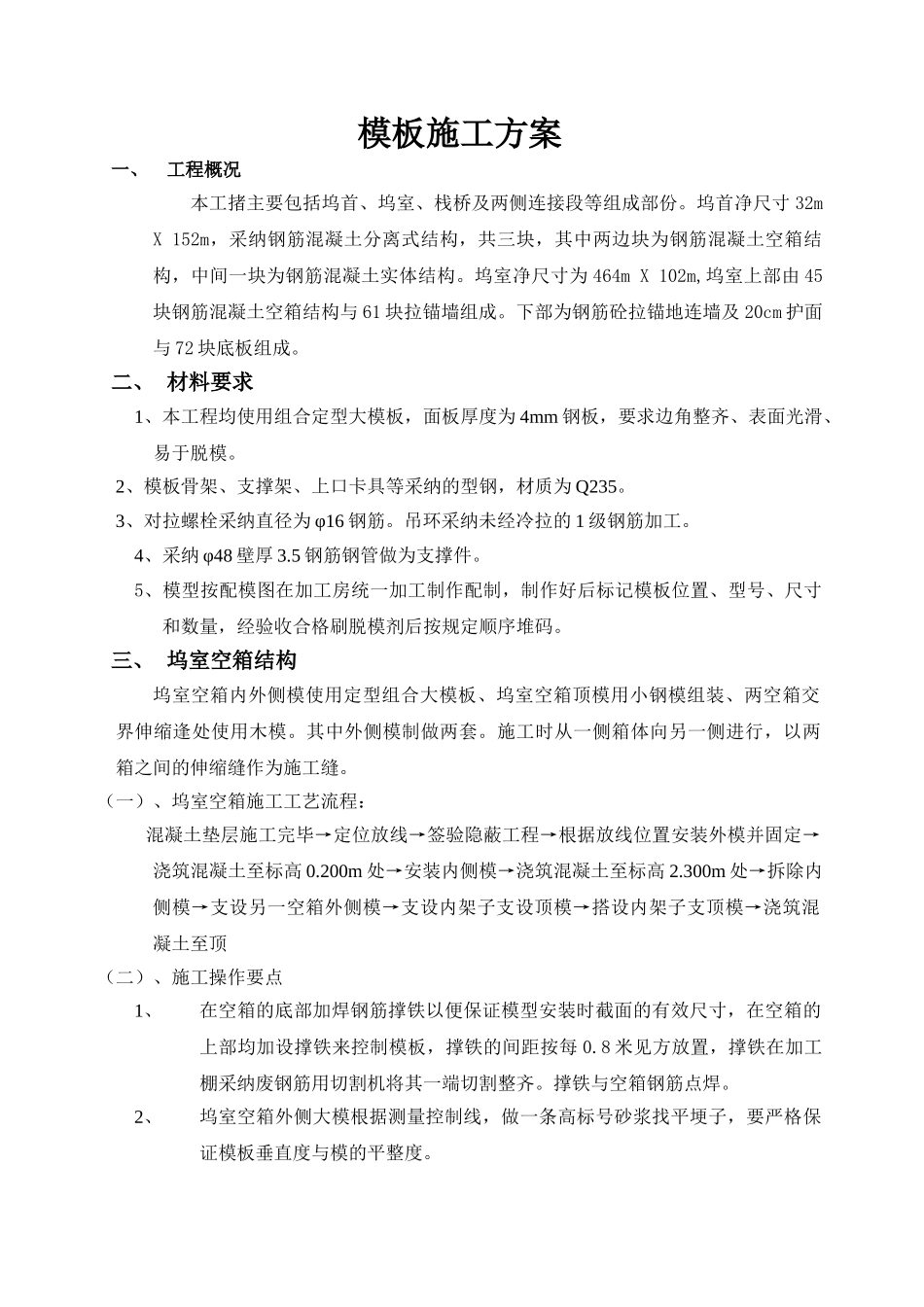

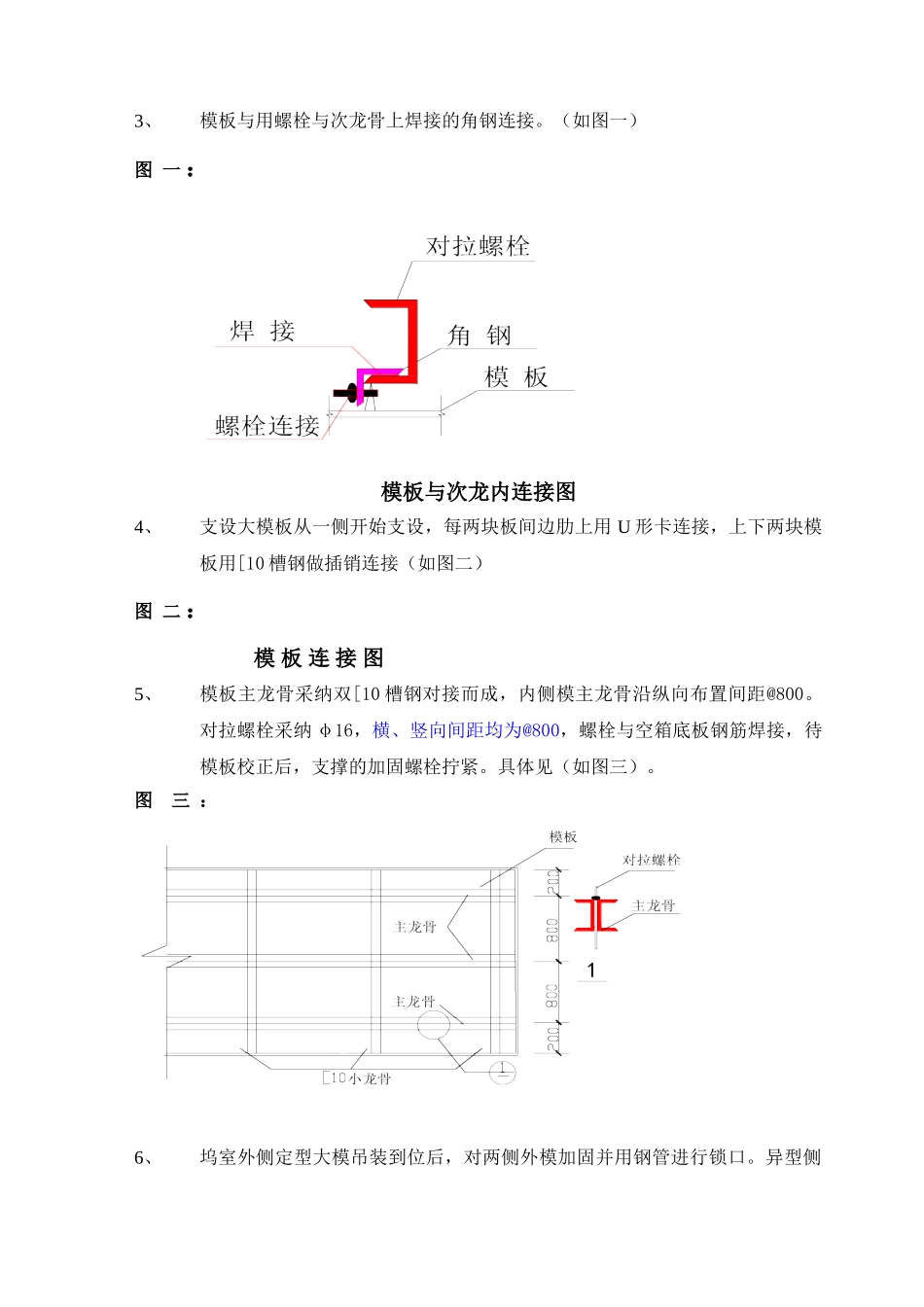

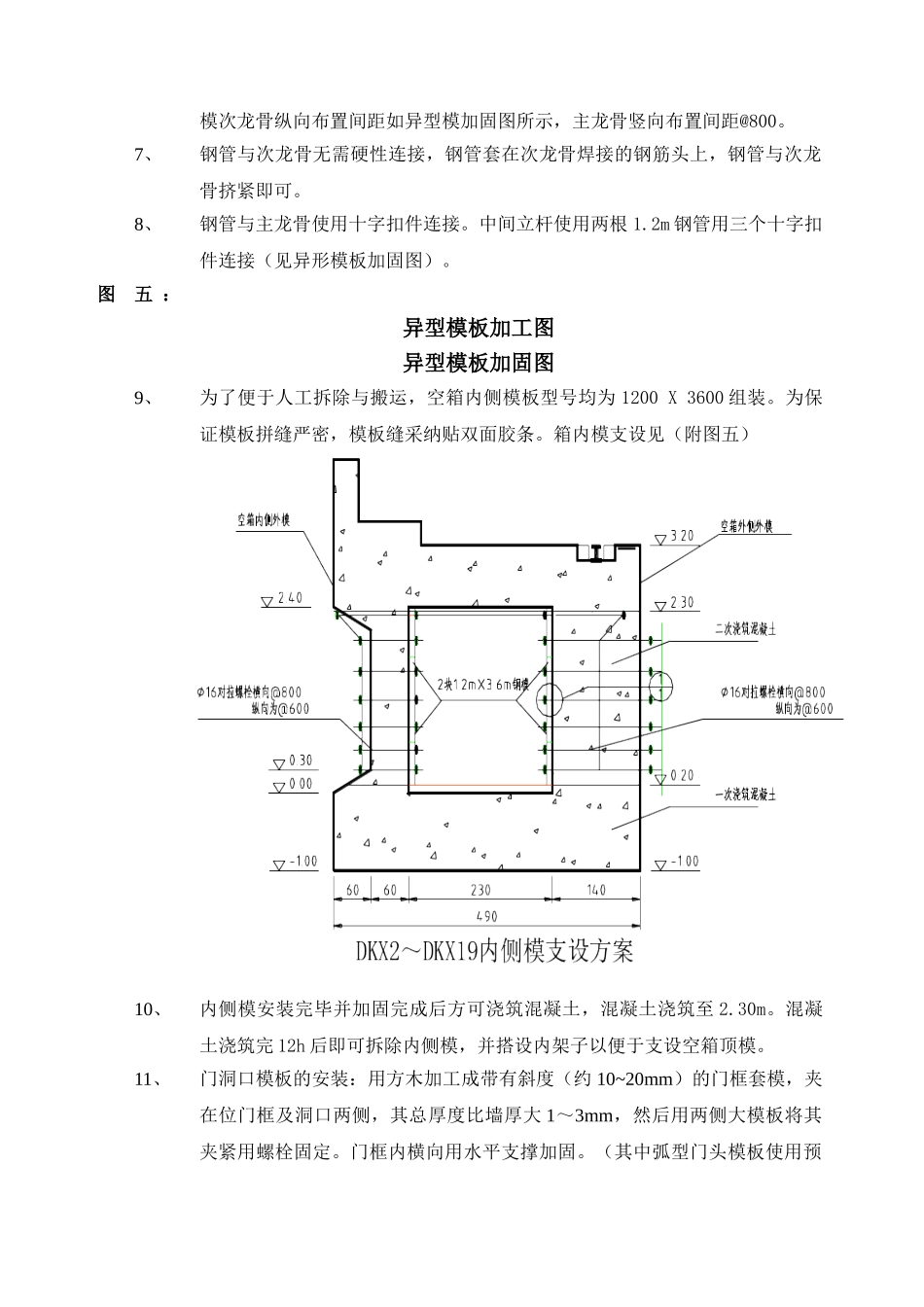

模板施工方案一、工程概况本工㨋主要包括坞首、坞室、栈桥及两侧连接段等组成部份。坞首净尺寸 32m X 152m,采纳钢筋混凝土分离式结构,共三块,其中两边块为钢筋混凝土空箱结构,中间一块为钢筋混凝土实体结构。坞室净尺寸为 464m X 102m,坞室上部由 45块钢筋混凝土空箱结构与 61 块拉锚墙组成。下部为钢筋砼拉锚地连墙及 20cm 护面与 72 块底板组成。二、 材料要求1、本工程均使用组合定型大模板,面板厚度为 4mm 钢板,要求边角整齐、表面光滑、易于脱模。 2、模板骨架、支撑架、上口卡具等采纳的型钢,材质为 Q235。 3、对拉螺栓采纳直径为 φ16 钢筋。吊环采纳未经冷拉的 1 级钢筋加工。4、采纳 φ48 壁厚 3.5 钢筋钢管做为支撑件。5、模型按配模图在加工房统一加工制作配制,制作好后标记模板位置、型号、尺寸和数量,经验收合格刷脱模剂后按规定顺序堆码。三、 坞室空箱结构坞室空箱内外侧模使用定型组合大模板、坞室空箱顶模用小钢模组装、两空箱交界伸缩逢处使用木模。其中外侧模制做两套。施工时从一侧箱体向另一侧进行,以两箱之间的伸缩缝作为施工缝。(一)、坞室空箱施工工艺流程: 混凝土垫层施工完毕→定位放线→签验隐蔽工程→根据放线位置安装外模并固定→浇筑混凝土至标高 0.200m 处→安装内侧模→浇筑混凝土至标高 2.300m 处→拆除内侧模→支设另一空箱外侧模→支设内架子支设顶模→搭设内架子支顶模→浇筑混凝土至顶(二)、施工操作要点1、在空箱的底部加焊钢筋撑铁以便保证模型安装时截面的有效尺寸,在空箱的上部均加设撑铁来控制模板,撑铁的间距按每 0.8 米见方放置,撑铁在加工棚采纳废钢筋用切割机将其一端切割整齐。撑铁与空箱钢筋点焊。2、坞室空箱外侧大模根据测量控制线,做一条高标号砂浆找平埂子,要严格保证模板垂直度与模的平整度。 3、模板与用螺栓与次龙骨上焊接的角钢连接。(如图一)图 一 :模板与次龙内连接图4、支设大模板从一侧开始支设,每两块板间边肋上用 U 形卡连接,上下两块模板用[10 槽钢做插销连接(如图二)图 二 : 模 板 连 接 图 5、模板主龙骨采纳双[10 槽钢对接而成,内侧模主龙骨沿纵向布置间距@800。对拉螺栓采纳 φ16,横、竖向间距均为@800,螺栓与空箱底板钢筋焊接,待模板校正后,支撑的加固螺栓拧紧。具体见(如图三)。图 三 :6、坞室外侧定型大模吊装到位后,对两侧外模加固并用钢管进行锁口。异型侧模次龙骨纵向布置...