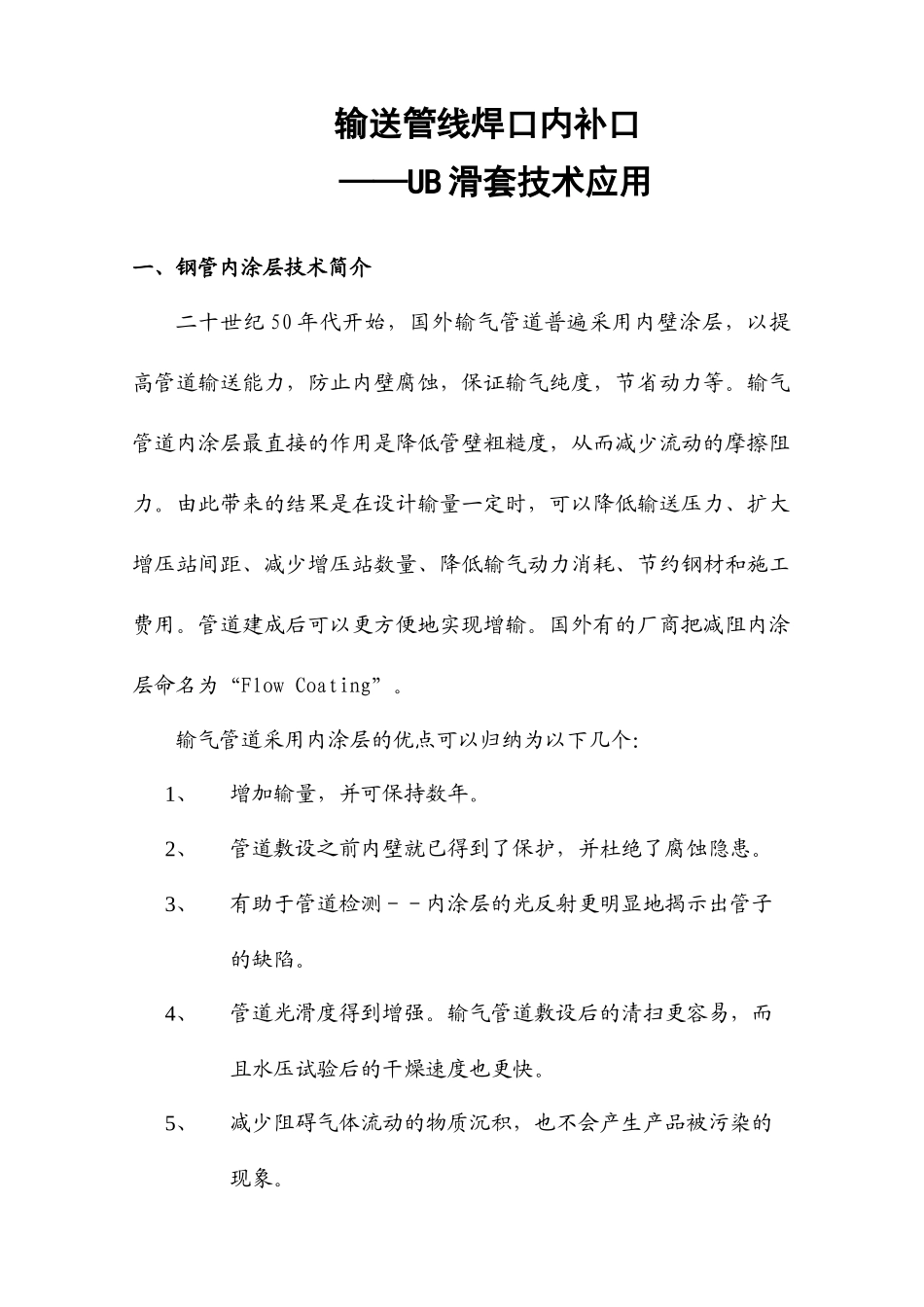

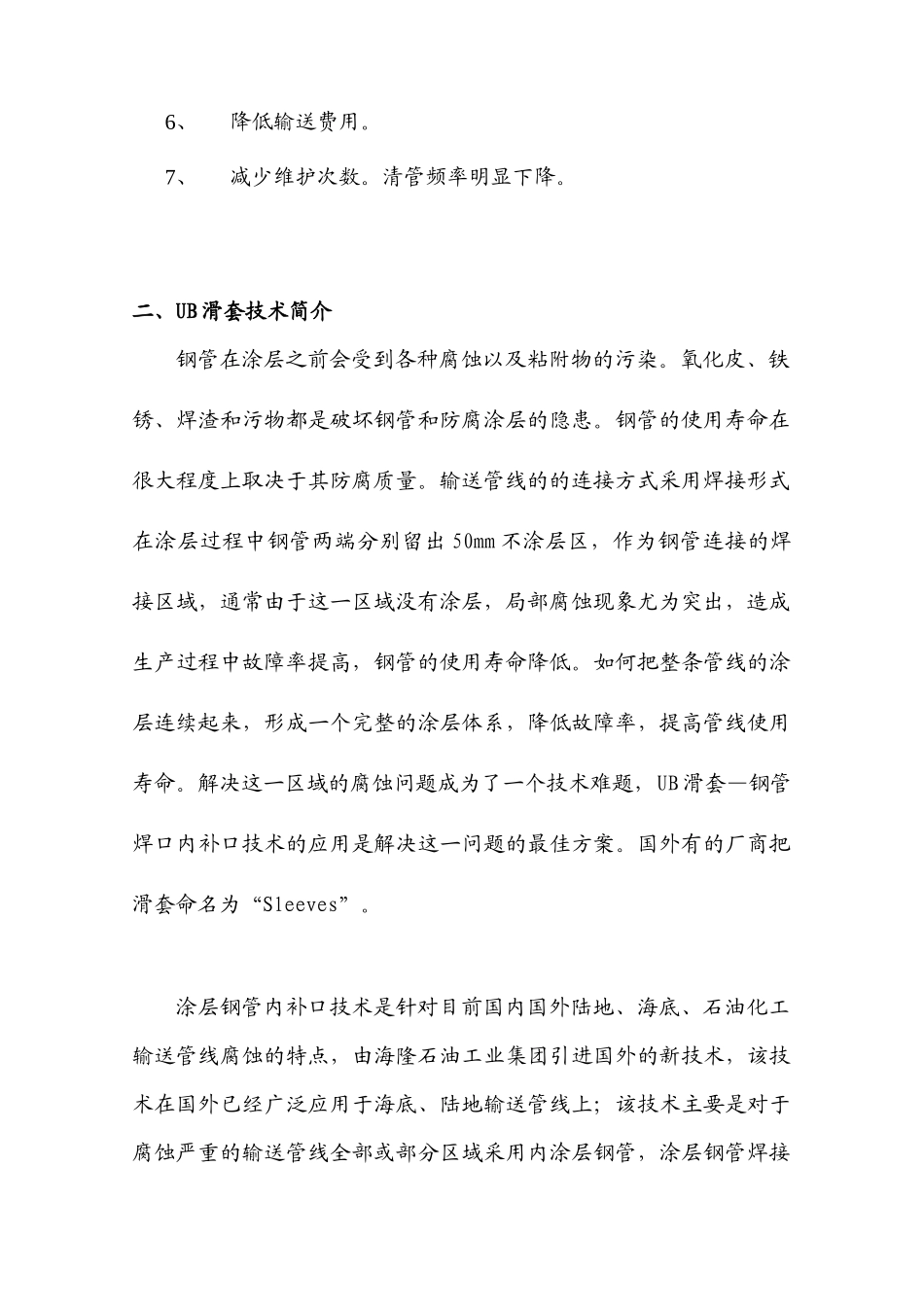

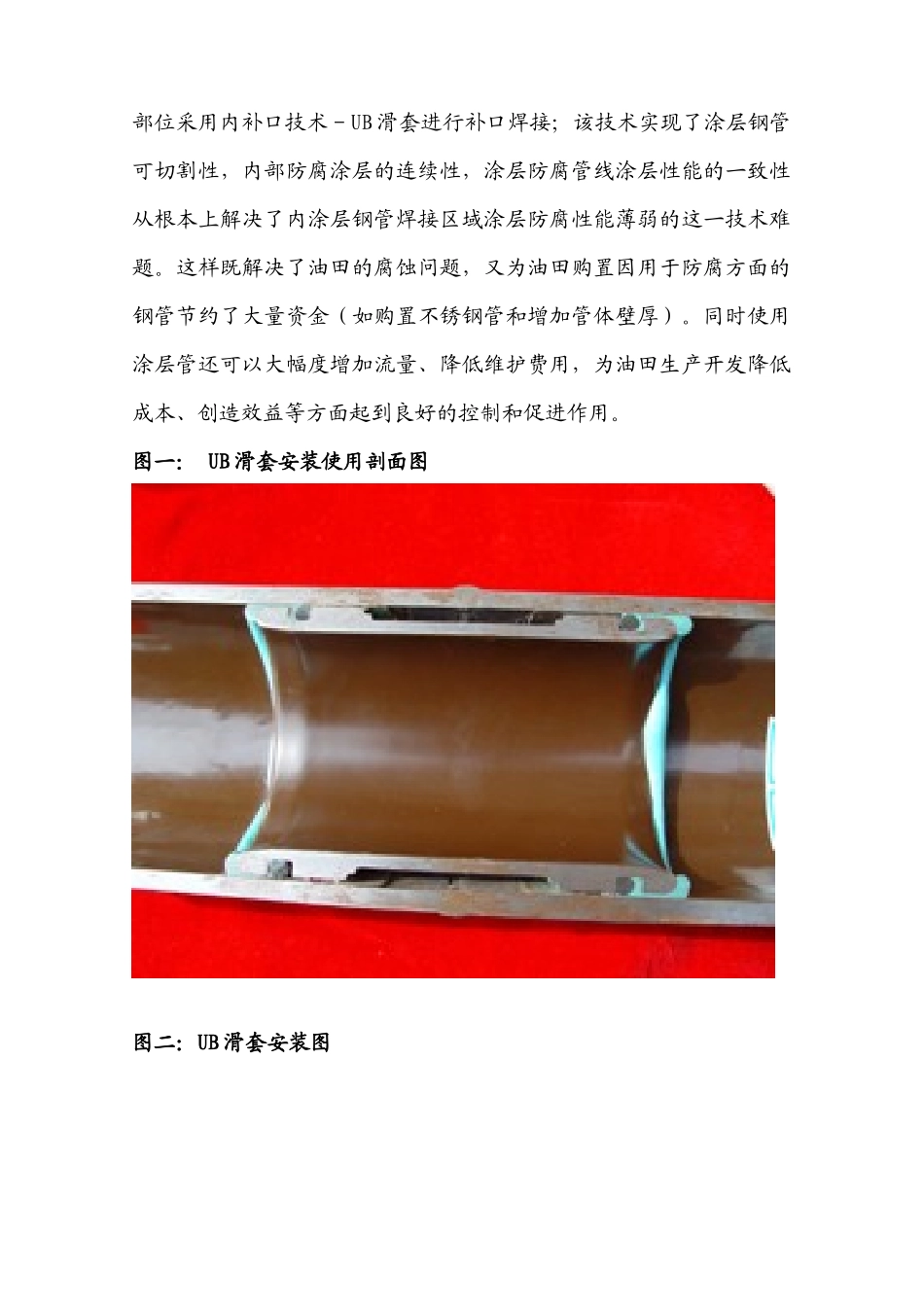

输送管线焊口内补口——UB滑套技术应用一、钢管内涂层技术简介二十世纪50年代开始,国外输气管道普遍采用内壁涂层,以提高管道输送能力,防止内壁腐蚀,保证输气纯度,节省动力等。输气管道内涂层最直接的作用是降低管壁粗糙度,从而减少流动的摩擦阻力。由此带来的结果是在设计输量一定时,可以降低输送压力、扩大增压站间距、减少增压站数量、降低输气动力消耗、节约钢材和施工费用。管道建成后可以更方便地实现增输。国外有的厂商把减阻内涂层命名为“FlowCoating”。输气管道采用内涂层的优点可以归纳为以下几个:1、增加输量,并可保持数年。2、管道敷设之前内壁就已得到了保护,并杜绝了腐蚀隐患。3、有助于管道检测--内涂层的光反射更明显地揭示出管子的缺陷。4、管道光滑度得到增强。输气管道敷设后的清扫更容易,而且水压试验后的干燥速度也更快。5、减少阻碍气体流动的物质沉积,也不会产生产品被污染的现象。6、降低输送费用。7、减少维护次数。清管频率明显下降。二、UB滑套技术简介钢管在涂层之前会受到各种腐蚀以及粘附物的污染。氧化皮、铁锈、焊渣和污物都是破坏钢管和防腐涂层的隐患。钢管的使用寿命在很大程度上取决于其防腐质量。输送管线的的连接方式采用焊接形式在涂层过程中钢管两端分别留出50mm不涂层区,作为钢管连接的焊接区域,通常由于这一区域没有涂层,局部腐蚀现象尤为突出,造成生产过程中故障率提高,钢管的使用寿命降低。如何把整条管线的涂层连续起来,形成一个完整的涂层体系,降低故障率,提高管线使用寿命。解决这一区域的腐蚀问题成为了一个技术难题,UB滑套—钢管焊口内补口技术的应用是解决这一问题的最佳方案。国外有的厂商把滑套命名为“Sleeves”。涂层钢管内补口技术是针对目前国内国外陆地、海底、石油化工输送管线腐蚀的特点,由海隆石油工业集团引进国外的新技术,该技术在国外已经广泛应用于海底、陆地输送管线上;该技术主要是对于腐蚀严重的输送管线全部或部分区域采用内涂层钢管,涂层钢管焊接部位采用内补口技术-UB滑套进行补口焊接;该技术实现了涂层钢管可切割性,内部防腐涂层的连续性,涂层防腐管线涂层性能的一致性从根本上解决了内涂层钢管焊接区域涂层防腐性能薄弱的这一技术难题。这样既解决了油田的腐蚀问题,又为油田购置因用于防腐方面的钢管节约了大量资金(如购置不锈钢管和增加管体壁厚)。同时使用涂层管还可以大幅度增加流量、降低维护费用,为油田生产开发降低成本、创造效益等方面起到良好的控制和促进作用。图一:UB滑套安装使用剖面图图二:UB滑套安装图三、UB滑套安装应用技术特点UB滑套内补口技术是使用一个专有的嵌入的管套设计来保护焊接中的内涂层体系。1、管套可以制作成任何的尺寸,提供一个经济的灵活的现场解决方案。2、它易于施工,广泛应用于陆地和海洋管线、工厂和城市管线补口技术系列要求与防腐管线所使用的涂层相适应。3、该补口技术的优点:快速安装、便于施工,它为用户提供了一个经济、灵活的方案,可以降低用户高昂的投资。四、UB滑套安装程序现场施工简单、方便,主要安装过程如下:准备预焊接涂层钢管、内补口管套——检查、清理涂层钢管、内补口管套——涂抹一定要求的环氧胶——插入内补口管套——涂层钢管对接——根据API1104orASME31.3,第九章的焊接操作程序或用户允许的焊接方法进行焊接操作——按照API1104&ASME31.3标准进行100%X射线焊接区域探伤。例:UB滑套推荐安装程序(4寸)保证管端清洁,无损伤。用量规测量内径或者把滑套O型圈取下进行试装保证无阻力。检查UB滑套是否有涂层损伤或者其他有害缺陷确保O型圈和隔热带安装到位。隔热带应该干燥、无损伤。所有施工中,必须使用环氧体系。把两种组份放入一个适当容器中按体积比为2∶1混合,搅拌均匀,直到无可见蓝色或白色成份,形成均匀的一种蓝色体系为止,搅拌后放置时间取决于环境温度,大约放置一定的时间。在离斜面30mm处涂一圈宽30mm的环氧胶,厚度2mm,此用量在接头安装后可以形成一个较好的密封带,保证环氧胶不会抹到坡口上。图三:环氧胶填充位置图注意:在混合环氧胶并把它涂到管端时应当带保护性手套。UB滑...