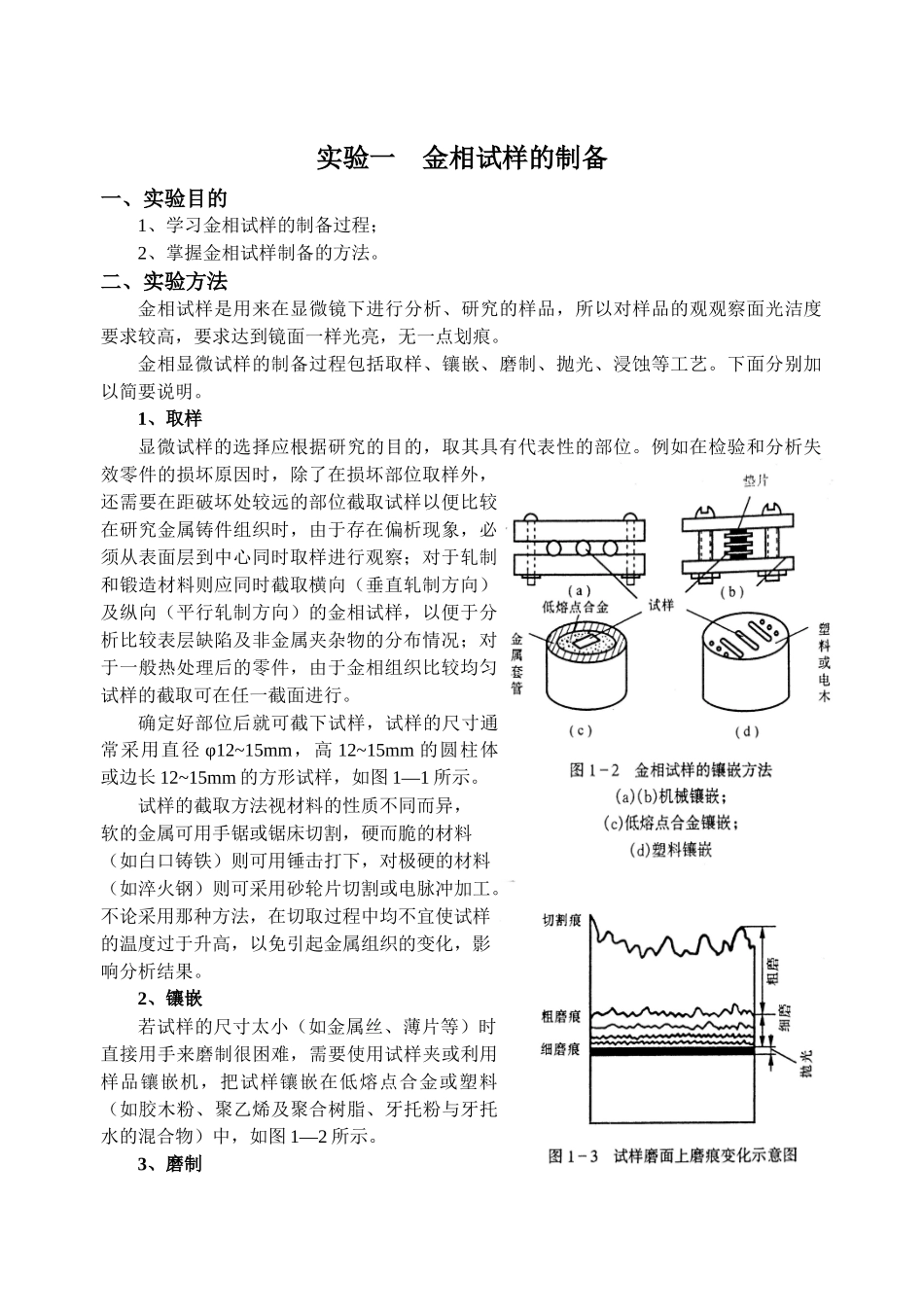

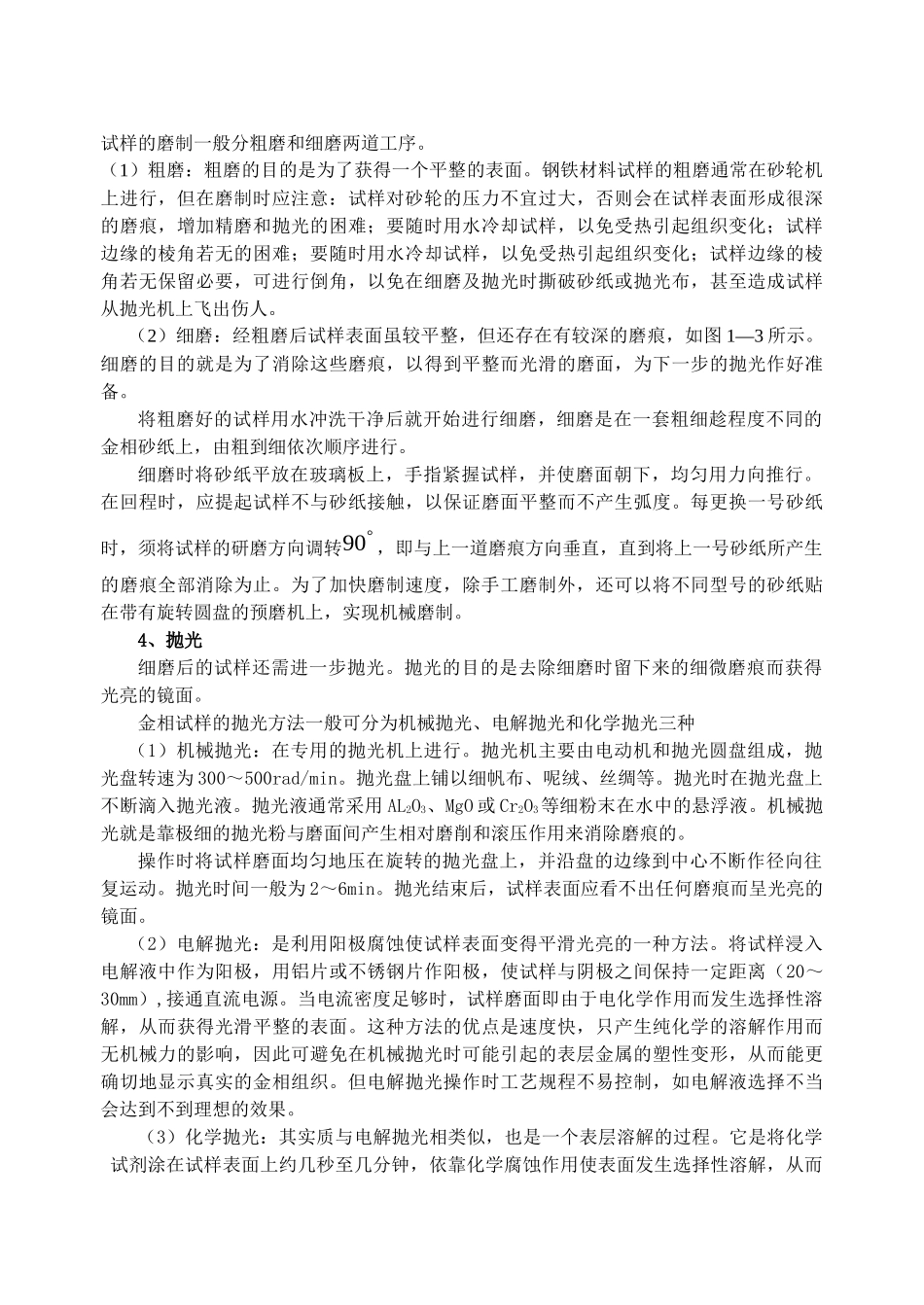

材料成型与控制工程专业材料科学基础实验指导书安徽工程科技学院材料教研室二00四年十二月实验一金相试样的制备一、实验目的1、学习金相试样的制备过程;2、掌握金相试样制备的方法。二、实验方法金相试样是用来在显微镜下进行分析、研究的样品,所以对样品的观观察面光洁度要求较高,要求达到镜面一样光亮,无一点划痕。金相显微试样的制备过程包括取样、镶嵌、磨制、抛光、浸蚀等工艺。下面分别加以简要说明。1、取样显微试样的选择应根据研究的目的,取其具有代表性的部位。例如在检验和分析失效零件的损坏原因时,除了在损坏部位取样外,还需要在距破坏处较远的部位截取试样以便比较;在研究金属铸件组织时,由于存在偏析现象,必须从表面层到中心同时取样进行观察;对于轧制和锻造材料则应同时截取横向(垂直轧制方向)及纵向(平行轧制方向)的金相试样,以便于分析比较表层缺陷及非金属夹杂物的分布情况;对于一般热处理后的零件,由于金相组织比较均匀,试样的截取可在任一截面进行。确定好部位后就可截下试样,试样的尺寸通常采用直径φ12~15mm,高12~15mm的圆柱体或边长12~15mm的方形试样,如图1—1所示。试样的截取方法视材料的性质不同而异,软的金属可用手锯或锯床切割,硬而脆的材料(如白口铸铁)则可用锤击打下,对极硬的材料(如淬火钢)则可采用砂轮片切割或电脉冲加工。不论采用那种方法,在切取过程中均不宜使试样的温度过于升高,以免引起金属组织的变化,影响分析结果。2、镶嵌若试样的尺寸太小(如金属丝、薄片等)时,直接用手来磨制很困难,需要使用试样夹或利用样品镶嵌机,把试样镶嵌在低熔点合金或塑料(如胶木粉、聚乙烯及聚合树脂、牙托粉与牙托水的混合物)中,如图1—2所示。3、磨制试样的磨制一般分粗磨和细磨两道工序。(1)粗磨:粗磨的目的是为了获得一个平整的表面。钢铁材料试样的粗磨通常在砂轮机上进行,但在磨制时应注意:试样对砂轮的压力不宜过大,否则会在试样表面形成很深的磨痕,增加精磨和抛光的困难;要随时用水冷却试样,以免受热引起组织变化;试样边缘的棱角若无的困难;要随时用水冷却试样,以免受热引起组织变化;试样边缘的棱角若无保留必要,可进行倒角,以免在细磨及抛光时撕破砂纸或抛光布,甚至造成试样从抛光机上飞出伤人。(2)细磨:经粗磨后试样表面虽较平整,但还存在有较深的磨痕,如图1—3所示。细磨的目的就是为了消除这些磨痕,以得到平整而光滑的磨面,为下一步的抛光作好准备。将粗磨好的试样用水冲洗干净后就开始进行细磨,细磨是在一套粗细趁程度不同的金相砂纸上,由粗到细依次顺序进行。细磨时将砂纸平放在玻璃板上,手指紧握试样,并使磨面朝下,均匀用力向推行。在回程时,应提起试样不与砂纸接触,以保证磨面平整而不产生弧度。每更换一号砂纸时,须将试样的研磨方向调转90°,即与上一道磨痕方向垂直,直到将上一号砂纸所产生的磨痕全部消除为止。为了加快磨制速度,除手工磨制外,还可以将不同型号的砂纸贴在带有旋转圆盘的预磨机上,实现机械磨制。4、抛光细磨后的试样还需进一步抛光。抛光的目的是去除细磨时留下来的细微磨痕而获得光亮的镜面。金相试样的抛光方法一般可分为机械抛光、电解抛光和化学抛光三种(1)机械抛光:在专用的抛光机上进行。抛光机主要由电动机和抛光圆盘组成,抛光盘转速为300~500rad/min。抛光盘上铺以细帆布、呢绒、丝绸等。抛光时在抛光盘上不断滴入抛光液。抛光液通常采用AL2O3、MgO或Cr2O3等细粉末在水中的悬浮液。机械抛光就是靠极细的抛光粉与磨面间产生相对磨削和滚压作用来消除磨痕的。操作时将试样磨面均匀地压在旋转的抛光盘上,并沿盘的边缘到中心不断作径向往复运动。抛光时间一般为2~6min。抛光结束后,试样表面应看不出任何磨痕而呈光亮的镜面。(2)电解抛光:是利用阳极腐蚀使试样表面变得平滑光亮的一种方法。将试样浸入电解液中作为阳极,用铝片或不锈钢片作阳极,使试样与阴极之间保持一定距离(20~30mm),接通直流电源。当电流密度足够时,试样磨面即由于电化学作用而发生选择性溶解,从而获得光滑平整的表面。这种方法的优点是速度快,只产生...