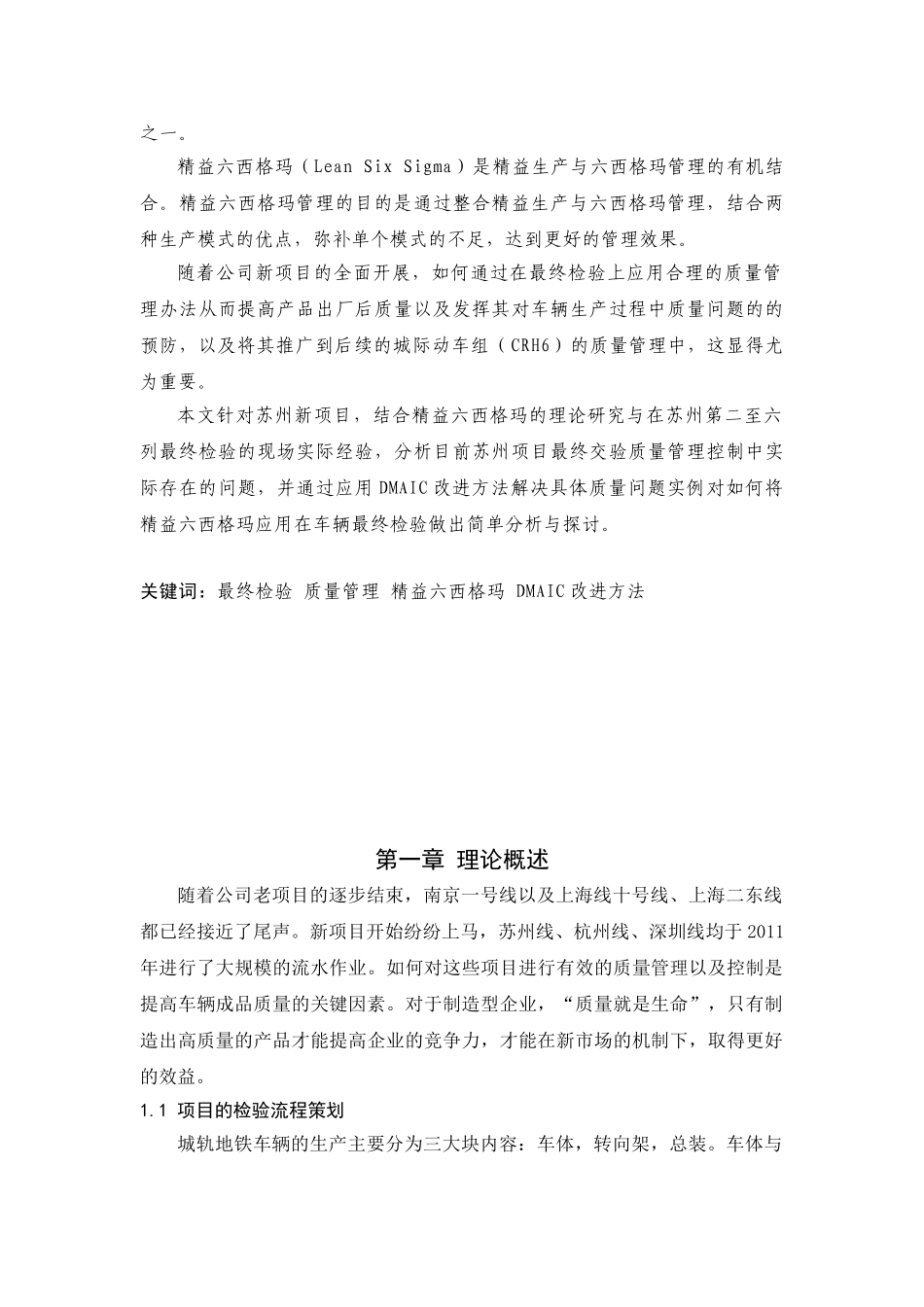

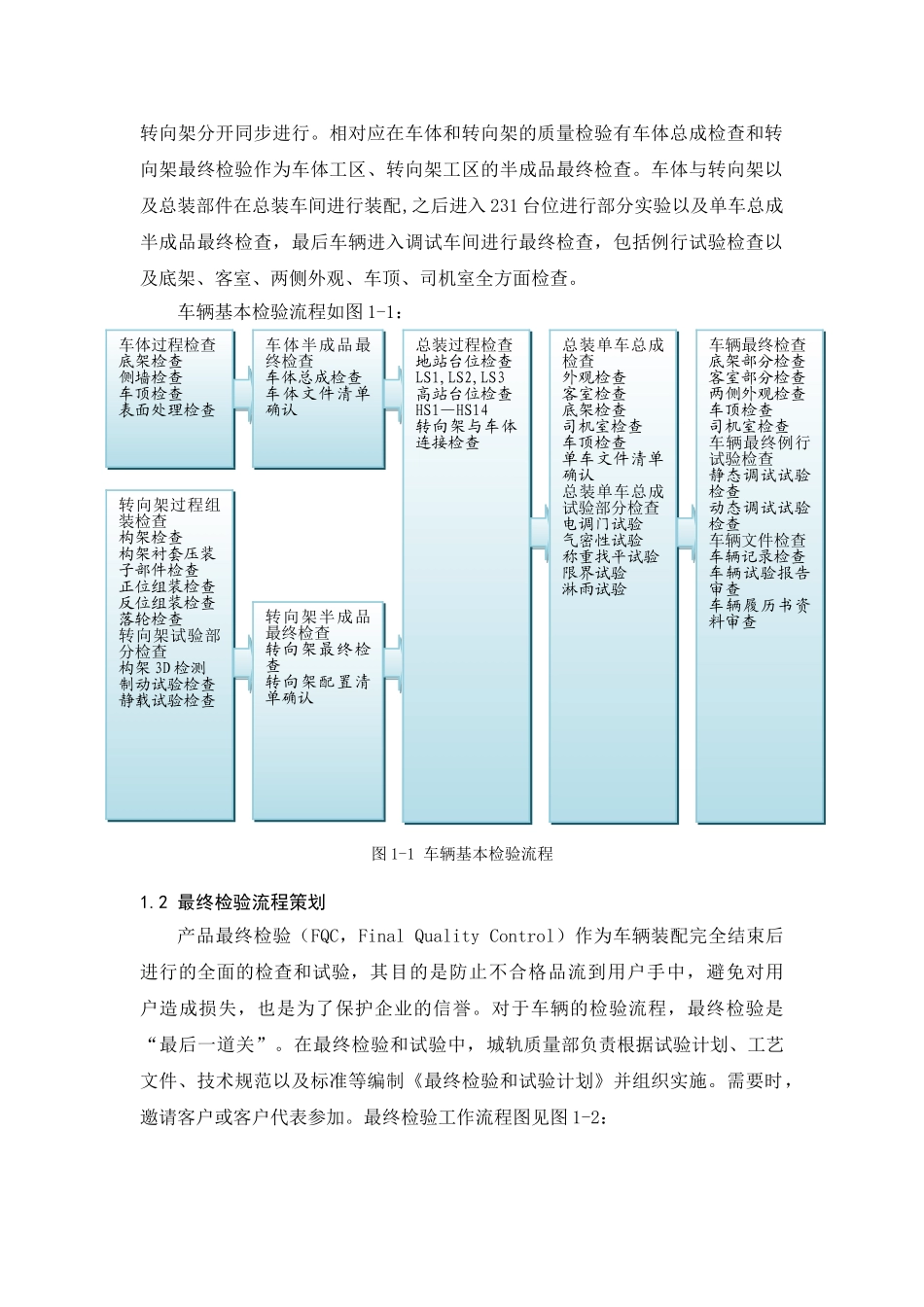

南车南京浦镇城轨车辆有限公司2010届高校毕业生转正见习论文浅析精益六西格玛在车辆最终检验质量管理中的应用见习部门:城轨质量管理部见习导师:张勇俊姓名:邱超见习岗位:助理质量工程师见习时间:2010.9--2011.8城轨质量管理部2010.7.14浅析精益六西格玛在车辆最终检验质量管理中的应用摘要产品最终检验(FQC,FinalQualityControl)作为车辆装配完全结束后进行的全面的检查和试验,其目的是防止不合格品流到用户手中,避免对用户造成损失,也是为了保护企业的信誉。对于车辆的检验流程,最终检验是“最后一道关”,对其进行有效的质量管理是产品质量得以保证的关键因素之一。精益六西格玛(LeanSixSigma)是精益生产与六西格玛管理的有机结合。精益六西格玛管理的目的是通过整合精益生产与六西格玛管理,结合两种生产模式的优点,弥补单个模式的不足,达到更好的管理效果。随着公司新项目的全面开展,如何通过在最终检验上应用合理的质量管理办法从而提高产品出厂后质量以及发挥其对车辆生产过程中质量问题的的预防,以及将其推广到后续的城际动车组(CRH6)的质量管理中,这显得尤为重要。本文针对苏州新项目,结合精益六西格玛的理论研究与在苏州第二至六列最终检验的现场实际经验,分析目前苏州项目最终交验质量管理控制中实际存在的问题,并通过应用DMAIC改进方法解决具体质量问题实例对如何将精益六西格玛应用在车辆最终检验做出简单分析与探讨。关键词:最终检验质量管理精益六西格玛DMAIC改进方法第一章理论概述随着公司老项目的逐步结束,南京一号线以及上海线十号线、上海二东线都已经接近了尾声。新项目开始纷纷上马,苏州线、杭州线、深圳线均于2011年进行了大规模的流水作业。如何对这些项目进行有效的质量管理以及控制是提高车辆成品质量的关键因素。对于制造型企业,“质量就是生命”,只有制造出高质量的产品才能提高企业的竞争力,才能在新市场的机制下,取得更好的效益。1.1项目的检验流程策划城轨地铁车辆的生产主要分为三大块内容:车体,转向架,总装。车体与转向架分开同步进行。相对应在车体和转向架的质量检验有车体总成检查和转向架最终检验作为车体工区、转向架工区的半成品最终检查。车体与转向架以及总装部件在总装车间进行装配,之后进入231台位进行部分实验以及单车总成半成品最终检查,最后车辆进入调试车间进行最终检查,包括例行试验检查以及底架、客室、两侧外观、车顶、司机室全方面检查。车辆基本检验流程如图1-1:图1-1车辆基本检验流程1.2最终检验流程策划产品最终检验(FQC,FinalQualityControl)作为车辆装配完全结束后进行的全面的检查和试验,其目的是防止不合格品流到用户手中,避免对用户造成损失,也是为了保护企业的信誉。对于车辆的检验流程,最终检验是“最后一道关”。在最终检验和试验中,城轨质量部负责根据试验计划、工艺文件、技术规范以及标准等编制《最终检验和试验计划》并组织实施。需要时,邀请客户或客户代表参加。最终检验工作流程图见图1-2:车体过程检查底架检查侧墙检查车顶检查表面处理检查转向架过程组装检查构架检查构架衬套压装子部件检查正位组装检查反位组装检查落轮检查转向架试验部分检查构架3D检测制动试验检查静载试验检查转向架半成品最终检查转向架最终检查转向架配置清单确认车体半成品最终检查车体总成检查车体文件清单确认总装过程检查地站台位检查LS1,LS2,LS3高站台位检查HS1—HS14转向架与车体连接检查总装单车总成检查外观检查客室检查底架检查司机室检查车顶检查单车文件清单确认总装单车总成试验部分检查电调门试验气密性试验称重找平试验限界试验淋雨试验车辆最终检查底架部分检查客室部分检查两侧外观检查车顶检查司机室检查车辆最终例行试验检查静态调试试验检查动态调试试验检查车辆文件检查车辆记录检查车辆试验报告审查车辆履历书资料审查图1-2最终检验工作流程图如何对最终检验进行质量管理控制,检验流程策划是第一步要做的内容,根据最终检验工作流程以及苏州项目客户要求,对于苏州项目制定的最终检验流程主要分为八个流程,见图1-3:静态例行试验检查(包括26项静态例行试验具...