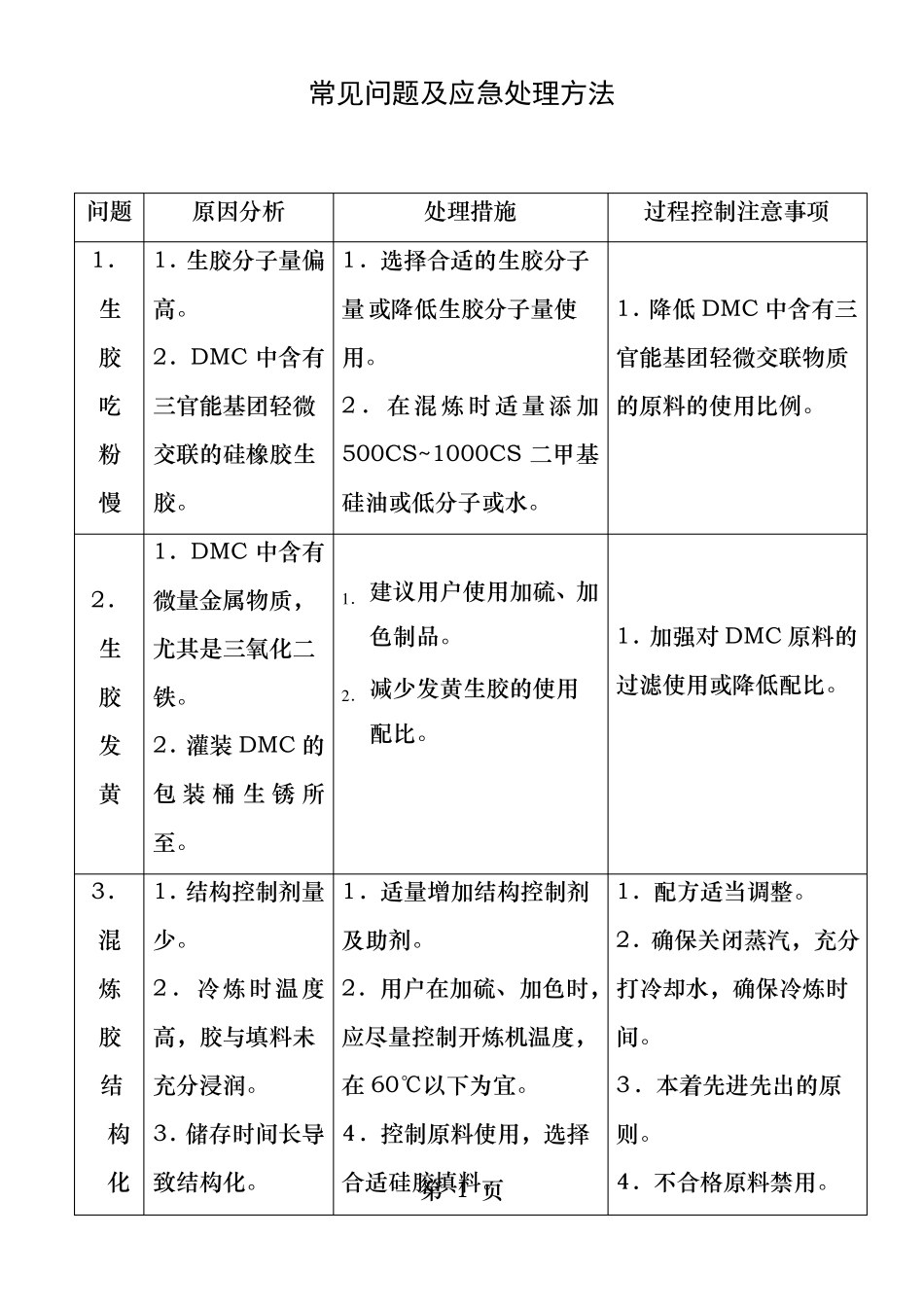

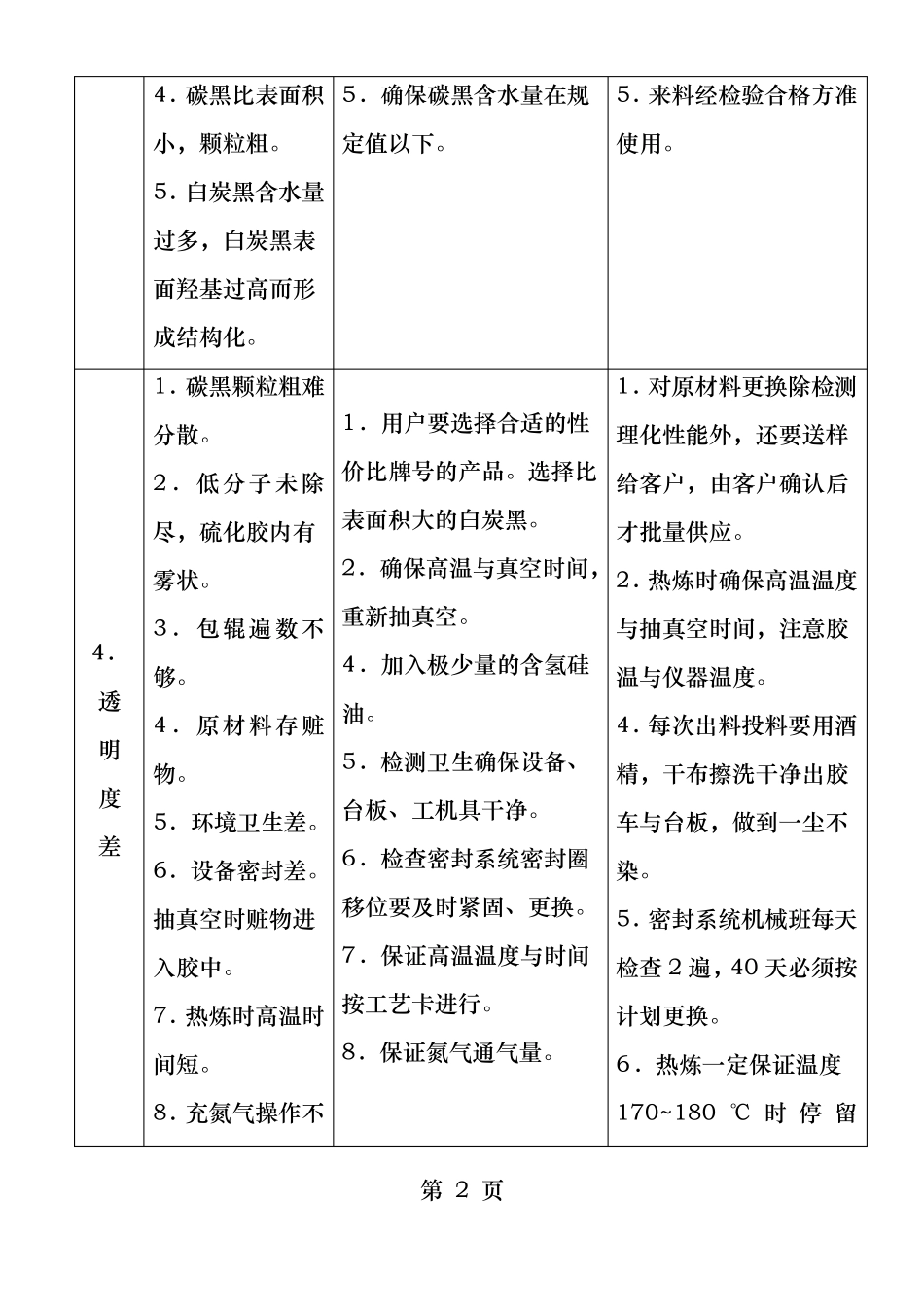

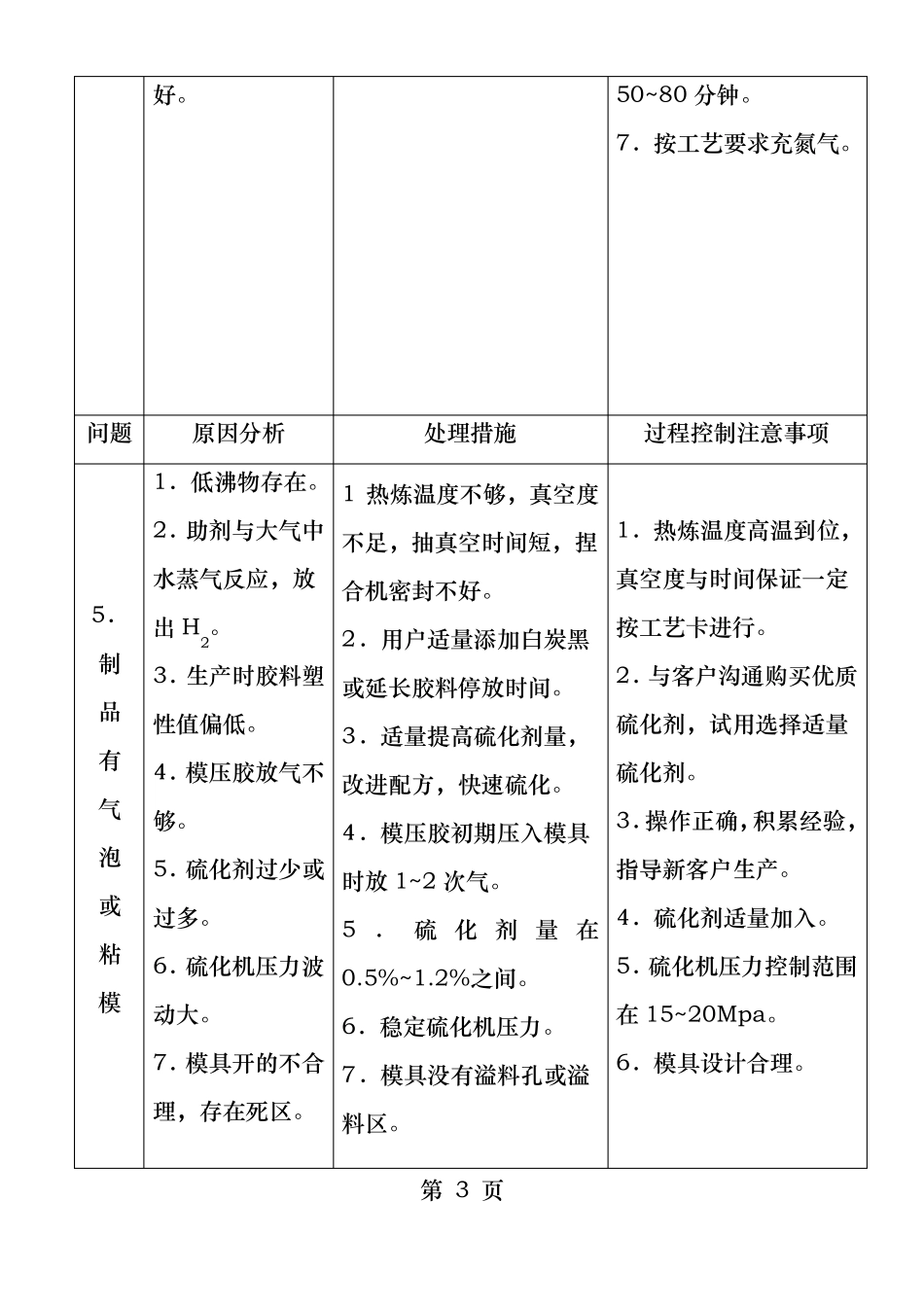

常见问题及应急处理方法问题原因分析处理措施过程控制注意事项1.1.生胶分子量偏1.选择合适的生胶分子生高。量或降低生胶分子量使1.降低DMC中含有三官能基团轻微交联物质胶2.DMC中含有用。吃三官能基团轻微2.在混炼时适量添加的原料的使用比例。粉交联的硅橡胶生500CS~1000CS二甲基慢胶。1.DMC中含有2.微量金属物质,生尤其是三氧化二胶铁。发2.灌装DMC的黄包装桶生锈所至。1.建议用户使用加硫、加硅油或低分子或水。色制品。2.减少发黄生胶的使用1.加强对DMC原料的过滤使用或降低配比。配比。3.1.结构控制剂量1.适量增加结构控制剂1.配方适当调整。混炼胶结少。及助剂。2.确保关闭蒸汽,充分2.冷炼时温度2.用户在加硫、加色时,打冷却水,确保冷炼时高,胶与填料未应尽量控制开炼机温度,间。充分浸润。在60℃以下为宜。3.本着先进先出的原构3.储存时间长导4.控制原料使用,选择则。化致结构化。合适硅胶填料。第1页4.不合格原料禁用。4.碳黑比表面积5.确保碳黑含水量在规5.来料经检验合格方准小,颗粒粗。5.白炭黑含水量过多,白炭黑表面羟基过高而形成结构化。1.碳黑颗粒粗难分散。2.低分子未除尽,硫化胶内有雾状。4.透明度差3.包辊遍数不够。4.原材料存赃物。5.环境卫生差。6.设备密封差。抽真空时赃物进入胶中。7.热炼时高温时间短。8.充氮气操作不1.用户要选择合适的性价比牌号的产品。选择比表面积大的白炭黑。2.确保高温与真空时间,重新抽真空。4.加入极少量的含氢硅油。5.检测卫生确保设备、台板、工机具干净。6.检查密封系统密封圈移位要及时紧固、更换。7.保证高温温度与时间按工艺卡进行。8.保证氮气通气量。定值以下。使用。1.对原材料更换除检测理化性能外,还要送样给客户,由客户确认后才批量供应。2.热炼时确保高温温度与抽真空时间,注意胶温与仪器温度。4.每次出料投料要用酒精,干布擦洗干净出胶车与台板,做到一尘不染。5.密封系统机械班每天检查2遍,40天必须按计划更换。6.热炼一定保证温度170~180℃时停留第2页好。50~80分钟。7.按工艺要求充氮气。问题原因分析1.低沸物存在。2.助剂与大气中水蒸气反应,放处理措施1热炼温度不够,真空度不足,抽真空时间短,捏合机密封不好。2.用户适量添加白炭黑或延长胶料停放时间。3.适量提高硫化剂量,改进配方,快速硫化。4.模压胶初期压入模具时放1~2次气。5.硫化剂量在0.5%~1.2%之间。6.稳定硫化机压力。7.模具没有溢料孔或溢料区。第3页过程控制注意事项1.热炼温度高温到位,真空度与时间保证一定按工艺卡进行。2.与客户沟通购买优质硫化剂,试用选择适量硫化剂。3.操作正确,积累经验,指导新客户生产。4.硫化剂适量加入。5.硫化机压力控制范围在15~20Mpa。6.模具设计合理。5.制品有气泡或粘模出H2。3.生产时胶料塑性值偏低。4.模压胶放气不够。5.硫化剂过少或过多。6.硫化机压力波动大。7.模具开的不合理,存在死区。1.胶料流动性6.制品表面不光滑差。2.加工工艺不合理。3.白炭黑未充分分散。4.助剂过少。5.结构化严重。6.模具表面粗糙。1.加入适量的分散剂或甲基硅油或配方中增加低分子量生胶的比列。2.模压制品确保硫化机压力稳定,挤出胶牵引机与挤出机速度一致。3.抽真空时间过长,缩短真空时间。4.加大分散剂量。5.储存期缩短,依据先进先出原则。6.模具定期清理。1.热炼时间、温度要统1.配方优化,现场存放1个月后包辊看结果,记录在案调整。2.生产设备完好。3.胶储存期尽量短,优先使用先生产的胶。7.胶外观不一致1.白炭黑批次间出现色差。2.冷热炼时间不一致。3.辅助原料外观有差异。一。2.要注意白炭黑批次间出现色差,出现后,应进行混批处理。3.发货时,应将同一时间的胶料发出,以防胶料存储时间长与空气发生反应胶变色。4.原材料统一。第4页1.冷热炼要完全按工艺卡进行,杜绝随意性。2.氮气系统要在同一温度开启。3.原材料一致,决不能随意替代。8.硬度不一致1.了解判明用户反馈的硬度是混炼胶的硬度,还是制品硬度。2.检测系统偏差。1.了解判明用户反馈的问题后,待定是调整邵氏硬度还是...