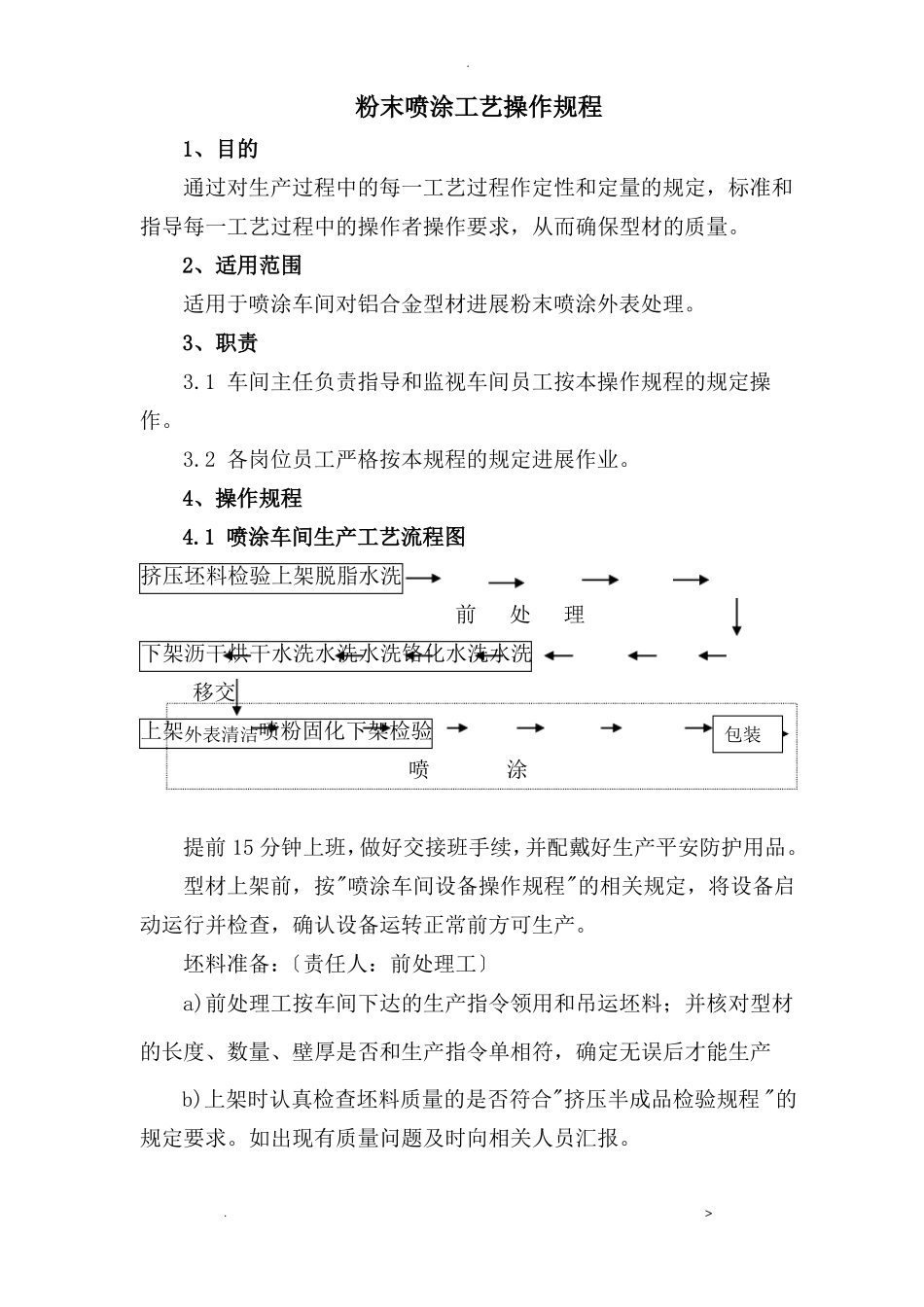

.粉末喷涂工艺操作规程1、目的通过对生产过程中的每一工艺过程作定性和定量的规定,标准和指导每一工艺过程中的操作者操作要求,从而确保型材的质量。2、适用范围适用于喷涂车间对铝合金型材进展粉末喷涂外表处理。3、职责3.1车间主任负责指导和监视车间员工按本操作规程的规定操作。3.2各岗位员工严格按本规程的规定进展作业。4、操作规程4.1喷涂车间生产工艺流程图挤压坯料检验上架脱脂水洗前处理下架沥干烘干水洗水洗水洗铬化水洗水洗移交上架外表清洁喷粉固化下架检验喷涂提前15分钟上班,做好交接班手续,并配戴好生产平安防护用品。型材上架前,按"喷涂车间设备操作规程"的相关规定,将设备启动运行并检查,确认设备运转正常前方可生产。坯料准备:〔责任人:前处理工〕a)前处理工按车间下达的生产指令领用和吊运坯料;并核对型材的长度、数量、壁厚是否和生产指令单相符,确定无误后才能生产b)上架时认真检查坯料质量的是否符合"挤压半成品检验规程"的规定要求。如出现有质量问题及时向相关人员汇报。.>包装.c〕抬料时要轻拿放,防止因为人为的因素造成损坏铝型材坯料。d〕上排绑料时头尾要一致对齐,防止在各槽溶浸泡中相互擦花。e〕用完的工具必须整齐摆放,保持场地整洁、干净。专用工具准备。相关岗位人员检查以下工具是否齐备和符合使用要求:a)挂钩:导电良好,无空缺、无变形;b)小车:能正常推动。原材料准备。相关岗位人员检查以下生产用原材料是否足够:前处理化学药水、粉末。前处理操作和各槽液的浓度要求〔1〕脱脂:温度为常温,酸浓度50-90g/L脱脂时间5-10分钟〔视铝件外表污染程度而定〕,材料吊起过槽时,要尽量倾斜,倾斜角度一般为5-10度角,并吊起并滴水1分钟;〔2〕水洗:三次用自来水清洗,时间为1-3分钟,要求各水洗槽有溢流;〔3〕铬化:铬化温度为常温,铬化剂浓度25-35g/L,PH值为1.5-3.0,铬化时间为1-3分钟。材料过槽时,要尽量倾斜,倾斜角度一般为5-10度角,并吊起并滴水1分钟,保证铬化质量在300-1200mg/m2〔4〕水洗:三次用自来水清洗,时间各1-3分钟,吊起倾斜角度一般为5-10度角,并吊起并滴水1分钟;〔5〕烘干:烘干时,烘干炉温度必须在65℃-80℃,但不得超过85℃;烘干时间为30-60分钟;并保证烘干后的型材不能有水份。〔6〕烘干的型材外表应为金黄色或略带彩红色,材料必须枯燥、干净、无油污;〔7〕烘干后,下架工作人员必须佩戴干净的沙布手套才能下架搬.>.动型材,因为手上有汗水和一些油脂的分泌物,如果不戴手套操作,汗水和油脂会粘附在铬化好的型材上,影响涂料的附着力的手印的不良。〔8〕下架时,应按同型号,同颜色、同订单的放在一起,并做好标识,防止下道工序上错料或喷错颜色。〔9〕型材应小心放在推料车上并标识好,送至喷涂上挂处做喷涂处理,前处理好的型材应做到当天铬化当天喷涂,最长放置时间不许超过36小时,且一定要用防尘布将其盖好。4.3上架〔责任人:上架工〕1、上挂前所有上挂和相关的工作人员,必须佩戴干净的沙布手套,才能搬料和挂料。2、根据铝型材的形状,选择适宜的挂具和挂钩,选定挂具后必须检查挂具无变形,接触点无涂料覆盖,导电性能良好,如接触不良的挂具要及时修理,以免影响喷涂质量。3、挂料前认真检查型材除油和铬化质量〔包括挤压质量,如有不合格型材,应通知上一道工序进展返修处理,或通知相关人员处理〕。4、挂料时如发现轻微擦伤,用400#以上号的砂纸打磨,打磨面积要控制到最小,防止影响涂料的附着力,废料要严格挑出。5、挂上生产线的型材〔双面挂和单面挂〕头尾都要整齐前后不能超出30mm因为自动喷涂设备,有自动检测系统,如果挂料参差齐,自动喷枪会因有一个感应点,就会启动自动喷涂,这样型材的头尾膜厚标准不能保证,浪费涂料,增加本钱。6、挂料时要用尽挂料的高度空间,不然会影响生产的产量的增加生产本钱。.>.7、挂料时,剩余的型材尾料不能挂在满一排时,先看看是否可以同其他型号挂同一挂喷涂,如果不能,所有型号的尾数挂最下面的一只一定要同一高度喷涂,因为高度不统一会给自动喷涂增加很大的操作难度,同时高度不统一,很容易造成最上一支型材或最下一支型材...