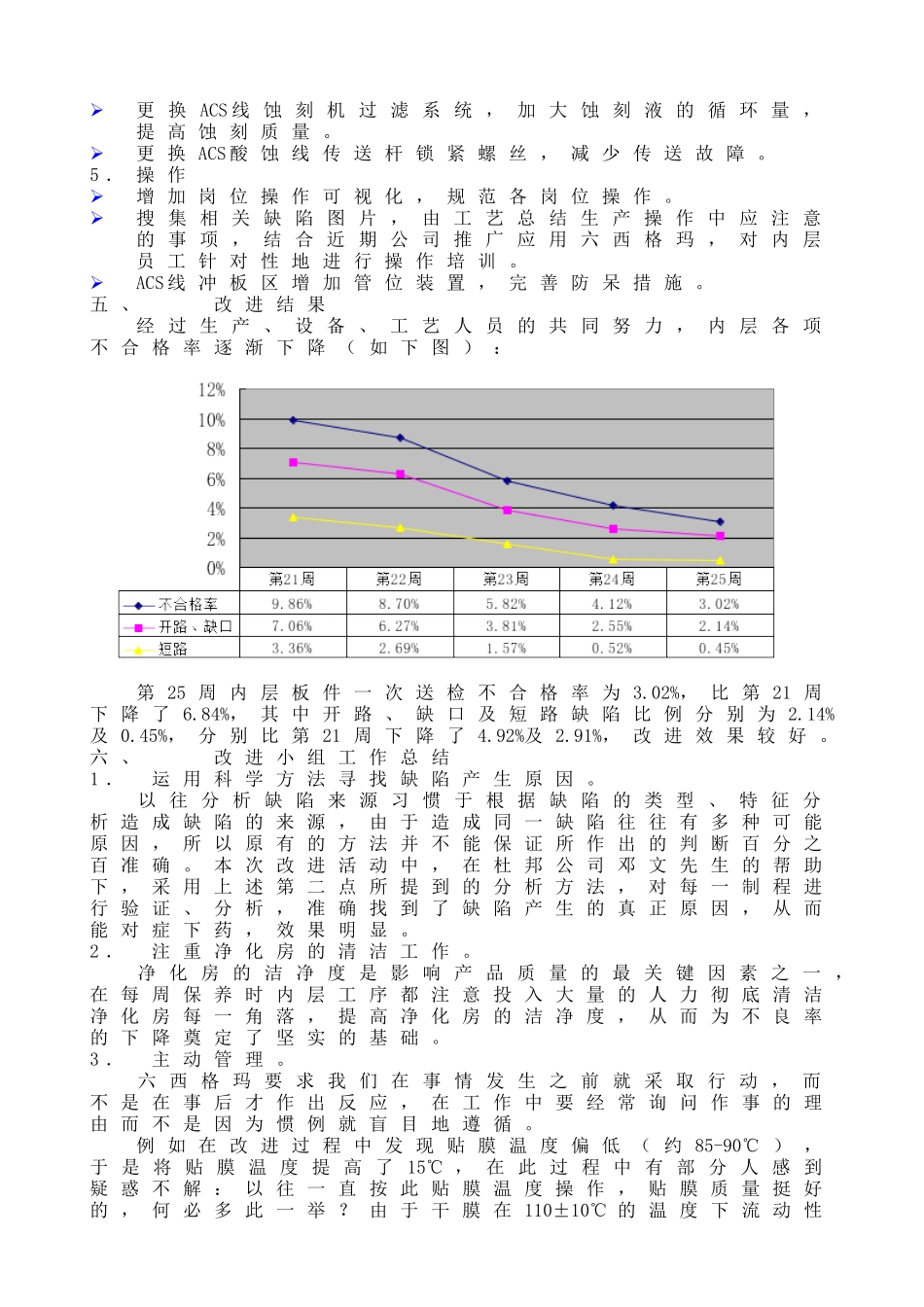

降低内层开短路缺陷工作总结降低内层开短路改进小组一、概述4月中旬内层AOI一次送检不合格率持续偏高,最高达到9.86%,影响了生产进度及成品率。因此工程部将“内层AOI一次送检不格率降至5%”列入工艺组改进项目之一,由林绵锋先生、张镇祥先生、周晓煌先生、蔡锦雄先生和林挺先生组成降低内层开短路改进小组,目的是寻找缺陷产生的原因,以便提出针对性改进措施,提高成品率。二、改进方法检查贴膜后板面质量情况,在缺陷点板边作标记。检查曝光后板面质量情况,在缺陷点MALAR膜上作标记。蚀刻、AOI检查后,将板面缺陷对照MALAR膜上所作的标记进行分析缺陷产生的原因。采取针对性改进措施。三、内层开短路原因四、改进措施1.材料由于内层火山灰前处理无法除去板面的铜瘤、树脂点、残胶等板面杂物(导致内层板件缺陷率高的原因之一),所以只能通过适当提高贴膜温度及压辊压力来部分抵减板面杂物对质量的影响。规定板件在CCL磨板时只能使用800目的砂带纸,减少板面擦伤。内层开短路材料环境1.板面树脂点2.板面凹陷、划伤3.板面铜瘤4.CCL磨板板面擦伤干膜房洁净度度法设备操作1.前处理效果差2.贴膜温度低3.干膜被压伤4.曝光杂物多5.显影液浓度高6.显影液添加量不足7.点检不完善1.除尘效果差3.压辊擦伤4.传送辊老化5.曝光能量不均匀6.曝光机真空度不足7.显影段入口视线差2.贴膜温度变化大8.蚀刻循环量小9.ACS摇摆效果差差1.磨板贴膜速度快2.压辊清洁不净3.菲林曝光框清洁不净4.放板超出范围5.参数超出范围6.冲板不规范2.环境:干膜房洁净度是决定产品质量的关键因素之一,因此每周保养时工序都投入了大量的人力进行清洁,注意清洁每一角落,减少不必要物品。每周保养后由改进小组验收合格后方可生产。干膜房洁净度的提高为产品合格率的提升奠定了坚实的基础。3.方法提高前处理质量提高火山灰浓度:要求将火山灰浓度控制在15-20%。提高磨板压力:要求将磨痕控制在12-15mm。改进磨板机水洗过滤装置,提高过滤效果。提高贴膜机压辊温度,减少贴膜不良。4月份我重点跟进了贴膜机压辊温度的变化情况,初步掌握了压辊温度变化规律。经过反复校正、验证,对贴膜机温度暂作如下规定:杜邦713干膜:线宽/间距大于4mil,温度设定值为115℃;线宽/间距小于等于4mil的细线路板件,温度设定值为118℃。日立HF240干膜、杜邦PM115、PM120干膜:温度设定值为118℃。经过采取上述措施,贴膜不良缺陷明显得到控制。改进干膜房放板装置:针对目前干膜房放置板件的放板车、放板框因不规范而导致压伤干膜的情况,通过在放板车、放板框上增置一块18*22英寸的PVC板,既有效地消除了干膜被压伤,又节约了改造成本。规定手动曝光操作规范:对线宽/间距大于6mil的板件,在用赶气辊均匀赶气之后,必须用除尘粘辊清洁MALAR面,降低半自动曝光机生产板件的不良率。降低碳酸钠开缸量:原有显影液开缸量偏高,显影液浓度较高,容易导致显影过度。经过验证,将碳酸钠开缸量从原来的9公斤降低为6公斤。增加碳酸钠补充添加量:原碳酸钠补充添加量为每生产40块板件添加20秒,经计算,该添加量下显影液能力接近满负荷,因此将添加量修改为每生产20块板件添加20秒,提高显影能力。采取显影槽保养时关掉溢流装置,显影槽、蚀刻槽保养后必须用高压水冲洗槽壁等措施,完善保养规程,提高保养质量。蚀刻过滤芯更改为碳芯,有效吸咐蚀刻液中的有机杂物,减少铜点。继续完善现场点检记录,提高了点检的针对性、有效性,效果显著。4.设备保养时将除尘胶棍送返磨,提高除尘效果;更换HAKUTA贴膜前已老化的传送胶轮;更换HAKUTA高效过滤箱的磨刷。HAKUTA贴膜机加热棒涂导热胶,提高加热均匀性。修补HAKUTA热压辊表面凹陷后贴膜仍有小气泡,已更换热压辊。每周两次用能量计校正曝光机能量,保证曝光能量稳定,减少曝光不良。更换真空接口,提高AX28自动曝光机的真空度(小于-10inHg),减少曝光不良。改进显影段入口的盖板装置,减少叠板。更换ACS线蚀刻机过滤系统,加大蚀刻液的循环量,提高蚀刻质量。更换ACS酸蚀线传送杆锁紧螺丝,减少传...