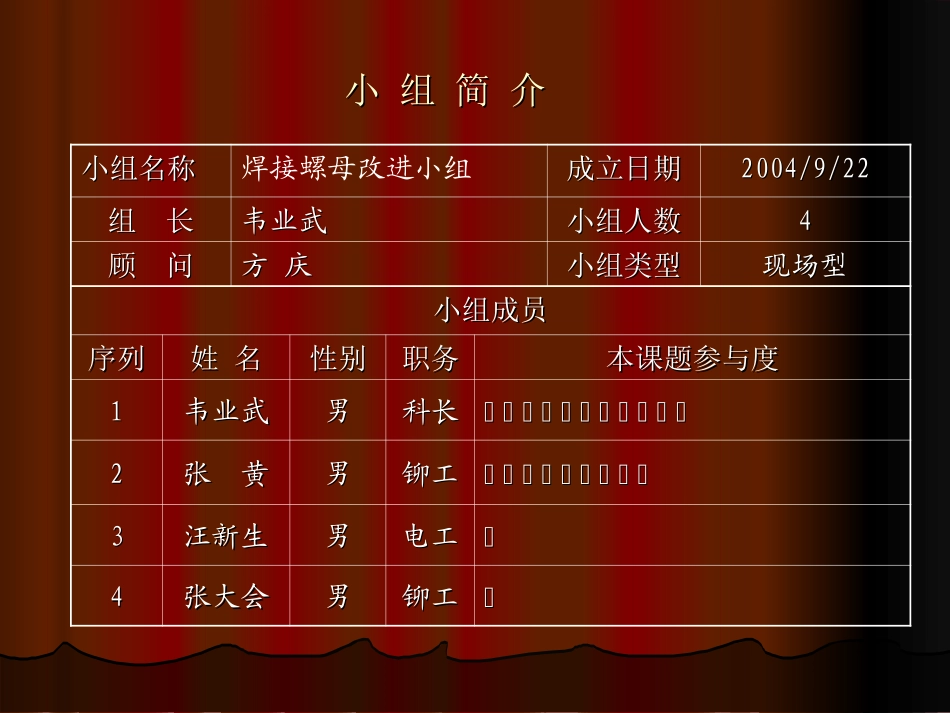

消除焊接螺母内孔缺陷消除焊接螺母内孔缺陷发表人发表人::张黄张黄小组名称:小组名称:焊接螺母改进小组焊接螺母改进小组合肥合力工程车辆有限公司合肥合力工程车辆有限公司QCQC活动交流资料活动交流资料小组简介小组简介小组名称小组名称焊接螺母改进小组成立日期成立日期2004/9/222004/9/22组长组长韦业武韦业武小组人数小组人数44顾问顾问方庆方庆小组类型小组类型现场型现场型小组成员小组成员序列序列姓名姓名性别性别职务职务本课题参与度本课题参与度11韦业武韦业武男男科长科长22张黄张黄男男铆工铆工33汪新生汪新生男男电工电工44张大会张大会男男铆工铆工一、选题理由一、选题理由自从焊接螺母技术引进以来,螺母内孔的牙形瘦、烂牙、不清自从焊接螺母技术引进以来,螺母内孔的牙形瘦、烂牙、不清洁、止通规测量不合格等缺陷较为普遍,导致大量的返修,用洁、止通规测量不合格等缺陷较为普遍,导致大量的返修,用户反映强烈。户反映强烈。公司质量方针公司质量方针以人为本用户至上科学管理持续改进以人为本用户至上科学管理持续改进理由一:理由二:公司采取多种解决办法,如邀请唐山松下技术员、调整工艺公司采取多种解决办法,如邀请唐山松下技术员、调整工艺参数以及罚款等,但都未能消除存在的缺陷参数以及罚款等,但都未能消除存在的缺陷理由三:消除焊接螺母内孔缺陷消除焊接螺母内孔缺陷课题目标一、选题理由一、选题理由牙瘦、烂牙、不清洁、止通规测量不合格手制动器焊接螺母焊接螺母碰焊机上电极U形支架上电极碰焊示意图二、现状调查二、现状调查缺陷缺陷数数量量累积%累积%牙形瘦牙形瘦5059%59%烂牙烂牙2285%85%清洁度清洁度差差1299%99%螺纹规螺纹规检查不检查不合格合格1100%100%调查50件缺陷排列图221215099%100%85%59%01020304050607080牙形瘦烂牙清洁度差螺纹规检查频数(次)0%10%20%30%40%50%60%70%80%90%100%n=85累积百分比焊接螺母缺陷统计二、现状调查二、现状调查正常牙形瘦““牙形瘦”示意图:牙形瘦”示意图:““烂牙”示意图:烂牙”示意图:牙形角变小,且左右不对称,牙形高度降低正常烂牙烂牙牙形缺损三、原因分析三、原因分析分散型收集整理导致牙形瘦的原因人人料料法法操作工心里故障操作工心里故障((焊接后脱焊接后脱落落))电流调整大电流调整大各参数调整的作用不清楚各参数调整的作用不清楚回丝方法不当回丝方法不当((手枪电钻回手枪电钻回丝丝))钢板表面氧化皮钢板表面氧化皮技术引进缺少工艺验证和试验技术引进缺少工艺验证和试验未明确性能标准未明确性能标准参数调整不当参数调整不当钢板表面锈蚀钢板表面锈蚀速度过快速度过快参数调整大参数调整大参数调整大参数调整大试调无验收标准试调无验收标准参数调整不当参数调整不当四、要因确认四、要因确认一.正交试验设计1.试验目的:选择最小的螺母变形和适宜的焊接强度2.试验指标:a.变形以螺纹通规通过为好,其次是螺栓通过;b.强度越高越好因子水平1水平2水平3焊接电流(A)495255通电时间(周波)51015电极加压力(N)0.140.160.18钢板表面质量无氧化皮有氧化皮轻度锈蚀3.确定因子与水平:5.选择正交试验表:L27(43)备注:电流与通电时间有互交作用运用正交试验辅助查找真因四、要因确认四、要因确认试验号焊接电流(A)通电时间(周波)电流与时间交电极加压力(MPa)钢板锈蚀焊接强度N*m变形程度评分149520.14无氧化皮60O90249520.16有氧化皮60O90*551520.14轻度锈蚀140Y*8026551520.16无氧化皮105Y*8027551520.18有氧化皮145Y*80水平1740785655750660(无)水平2790720780710755(氧)水平3685710780755800(锈)极差R10575125※45140※计算分析:1.极差R=140最大,最好是锈蚀,其次是有氧化皮,最差是无氧化皮;2.极差R=125较重要,说明焊接电流和通电时间互交明显。3.压力R=45最小,即表明影响不显著。四、要因确认四、要因确认计算分析结果:接焊电流通电时间接焊电流1(50A)接焊电流2(52A)接焊电流3(55A)通电时间1(5周波)9310068通电时间2(10周波)7310080通电时间3(15周波)8...