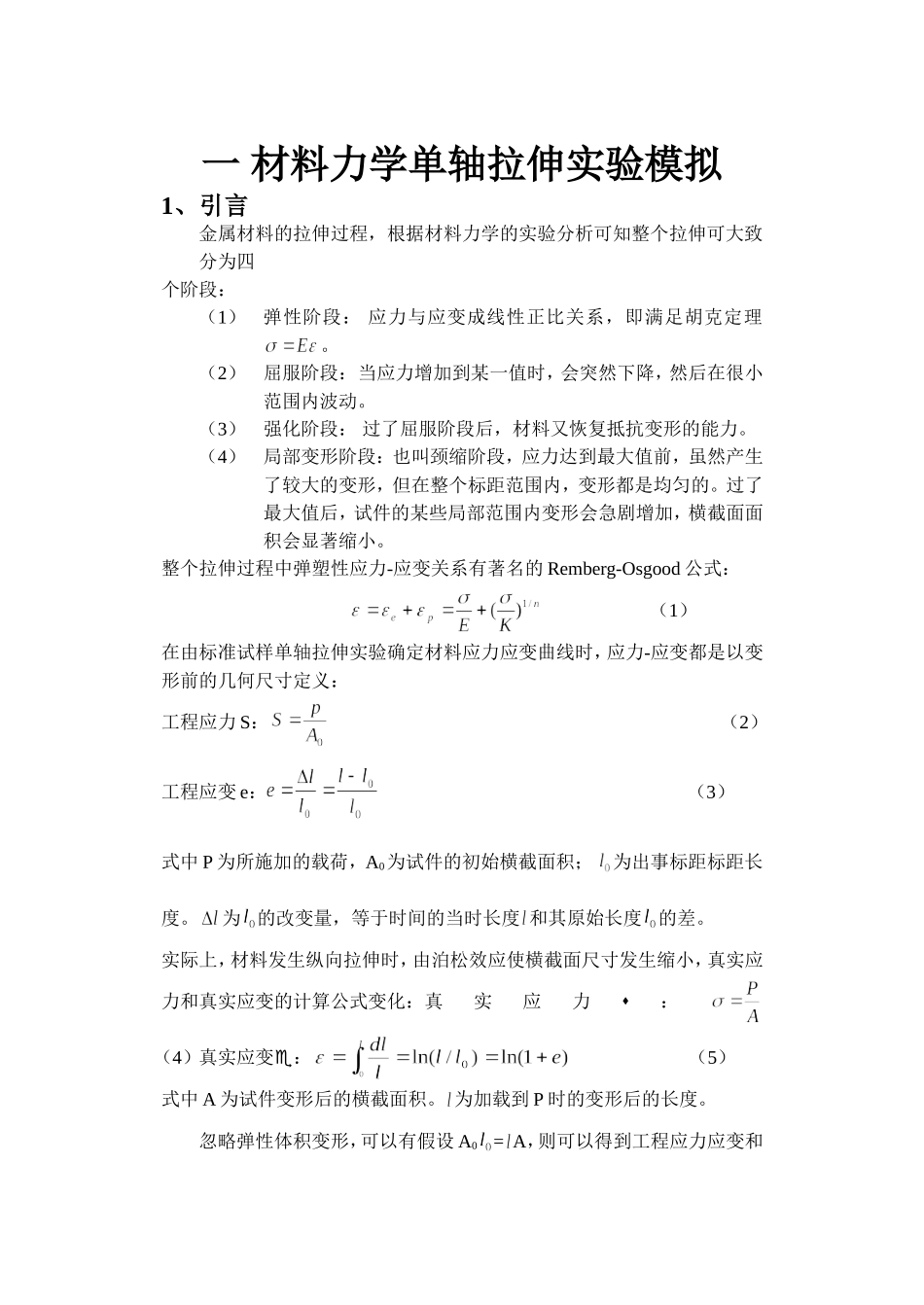

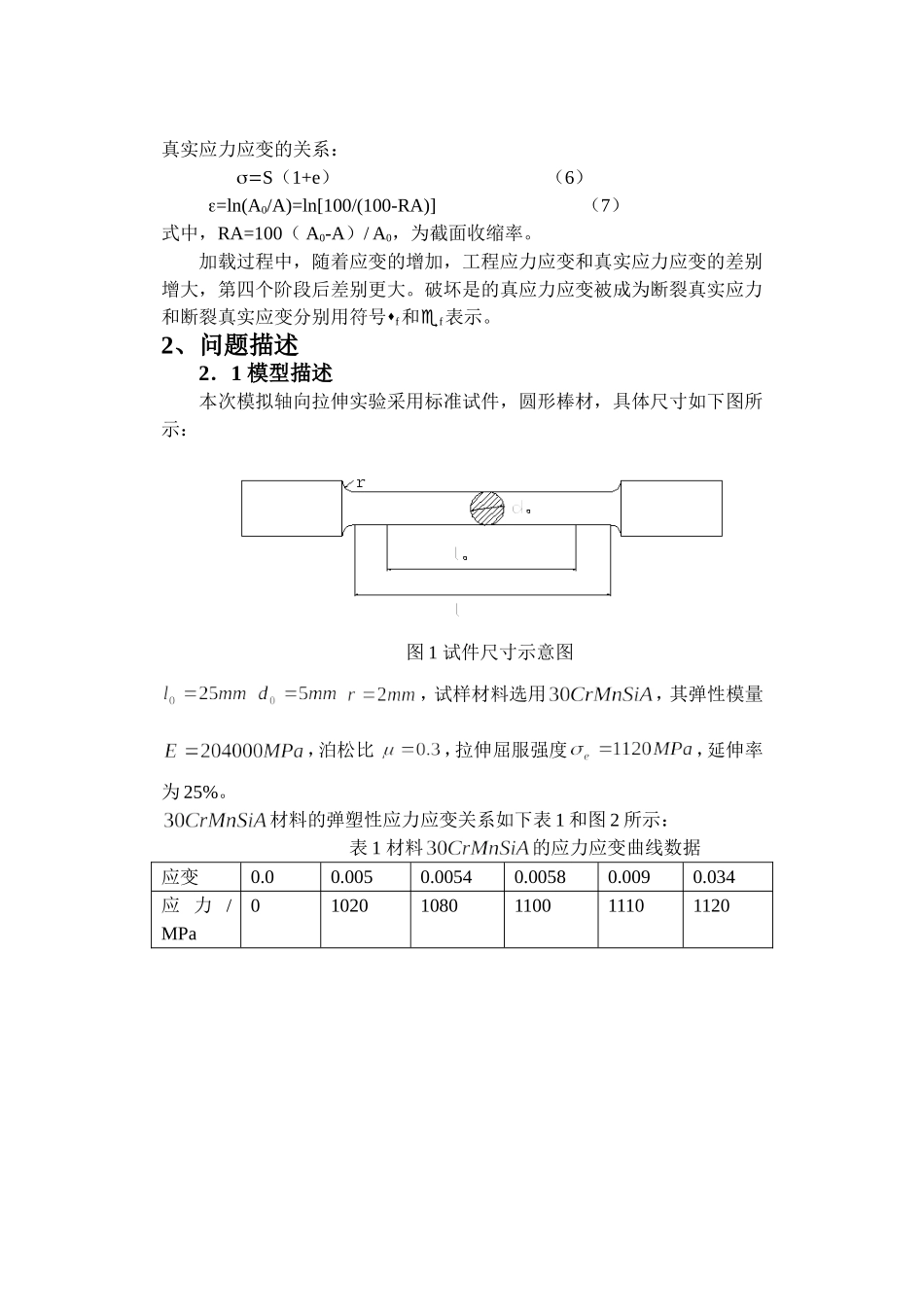

一材料力学单轴拉伸实验模拟1、引言金属材料的拉伸过程,根据材料力学的实验分析可知整个拉伸可大致分为四个阶段:(1)弹性阶段:应力与应变成线性正比关系,即满足胡克定理。(2)屈服阶段:当应力增加到某一值时,会突然下降,然后在很小范围内波动。(3)强化阶段:过了屈服阶段后,材料又恢复抵抗变形的能力。(4)局部变形阶段:也叫颈缩阶段,应力达到最大值前,虽然产生了较大的变形,但在整个标距范围内,变形都是均匀的。过了最大值后,试件的某些局部范围内变形会急剧增加,横截面面积会显著缩小。整个拉伸过程中弹塑性应力-应变关系有著名的Remberg-Osgood公式:(1)在由标准试样单轴拉伸实验确定材料应力应变曲线时,应力-应变都是以变形前的几何尺寸定义:工程应力S:(2)工程应变e:(3)式中P为所施加的载荷,A0为试件的初始横截面积;为出事标距标距长度。为的改变量,等于时间的当时长度和其原始长度的差。实际上,材料发生纵向拉伸时,由泊松效应使横截面尺寸发生缩小,真实应力和真实应变的计算公式变化:真实应力:(4)真实应变:(5)式中A为试件变形后的横截面积。为加载到P时的变形后的长度。忽略弹性体积变形,可以有假设A0=A,则可以得到工程应力应变和真实应力应变的关系:S(1+e)(6)=ln(A0/A)=ln[100/(100-RA)](7)式中,RA=100(A0-A)/A0,为截面收缩率。加载过程中,随着应变的增加,工程应力应变和真实应力应变的差别增大,第四个阶段后差别更大。破坏是的真应力应变被成为断裂真实应力和断裂真实应变分别用符号f和f表示。2、问题描述2.1模型描述本次模拟轴向拉伸实验采用标准试件,圆形棒材,具体尺寸如下图所示:图1试件尺寸示意图,试样材料选用,其弹性模量,泊松比,拉伸屈服强度,延伸率为25%。材料的弹塑性应力应变关系如下表1和图2所示:表1材料的应力应变曲线数据应变0.00.0050.00540.00580.0090.034应力/MPa010201080110011101120由表1和图2中的数据可以知道材料的比例极限在1020MPa左右,屈服强度为1120MPa。在拉伸程度小于0.005应变范围内材料符合胡克定理,随后由材料延伸率知道当拉伸位移接近=6.25时,进入弹塑性直至试件颈缩后被拉断。2.2在ABAQUS中进行有限元模拟前处理根据前一节模型描述,按照ABAQUS/CAE的功能模块,依次建立该问题的轴对称分析有限元模型。模型的数据采用下面表1中的一组量纲单位。表2模型数据的量纲量词长度载荷时间应力SI-mmmmNSMPa在建立模型的过程中,因为是静力分析,它的进程就只是单个事件,只需要单一的分析步进行模拟,因此分析只有两步组成:第一,初始步,施加边界条件。第二,加载步,施加相应载荷到特定位置。本问题中关心应力应变和位移,因此在提出输出要求时选择这些选项即可。对试件采用轴对称分析,如图3所示1对称面上1向位移约束即为U1=0。同理处理3对称面。另外杆件上段全约束,下端加位移载荷。`图2的应力应变曲线(实验数据)图3模型载荷约束图示图4试件网格划分示意图图5试件中段网格细分对模型进行有限元网格划分时,应该先分区,再用不同划分方法和单元大小来刻画不同部分,以实现计算速度和质量的统一。因此,根据颈缩问题的特殊性,选择一次完全积分单元C3D8(An8-nodelinearbrick)来进行计算。试件中间部分细划网格。全部采用自由划法。网格划分的最后结果如图4右所示,图5为中间部分细划。3.ABAQUS中有限元模拟结果分析计算发现,当位移载荷加到7.49毫米时试件明显颈缩后被拉断。分析该过程如下:此时截取2向位移和Mises应力云图7和图8。并将试件中间颈缩截面上数据进行数据采集如下表3所示。图6位移载荷7.49毫米试件拉伸结果(Mises应力云图)图72向位移增长云图图8Mises应力云图图7中U2最小值即为当前位移载荷值,当位移达到3.5mm即14%的伸长程度时,颈缩就很明显。当位移达到6.709mm时,可视为拉断,这时可以得到延伸率为26.8%,该值与材料实验所得数据25%绝对误差仅为1.8%。02004006008001000120000.0050.010.0150.020.0250.03应变应力/MPa真实应力应变关系曲线采用第四强度理论等效应力即Mises应力作为应力观测量。图8中Mises最大值即为颈缩部分真...