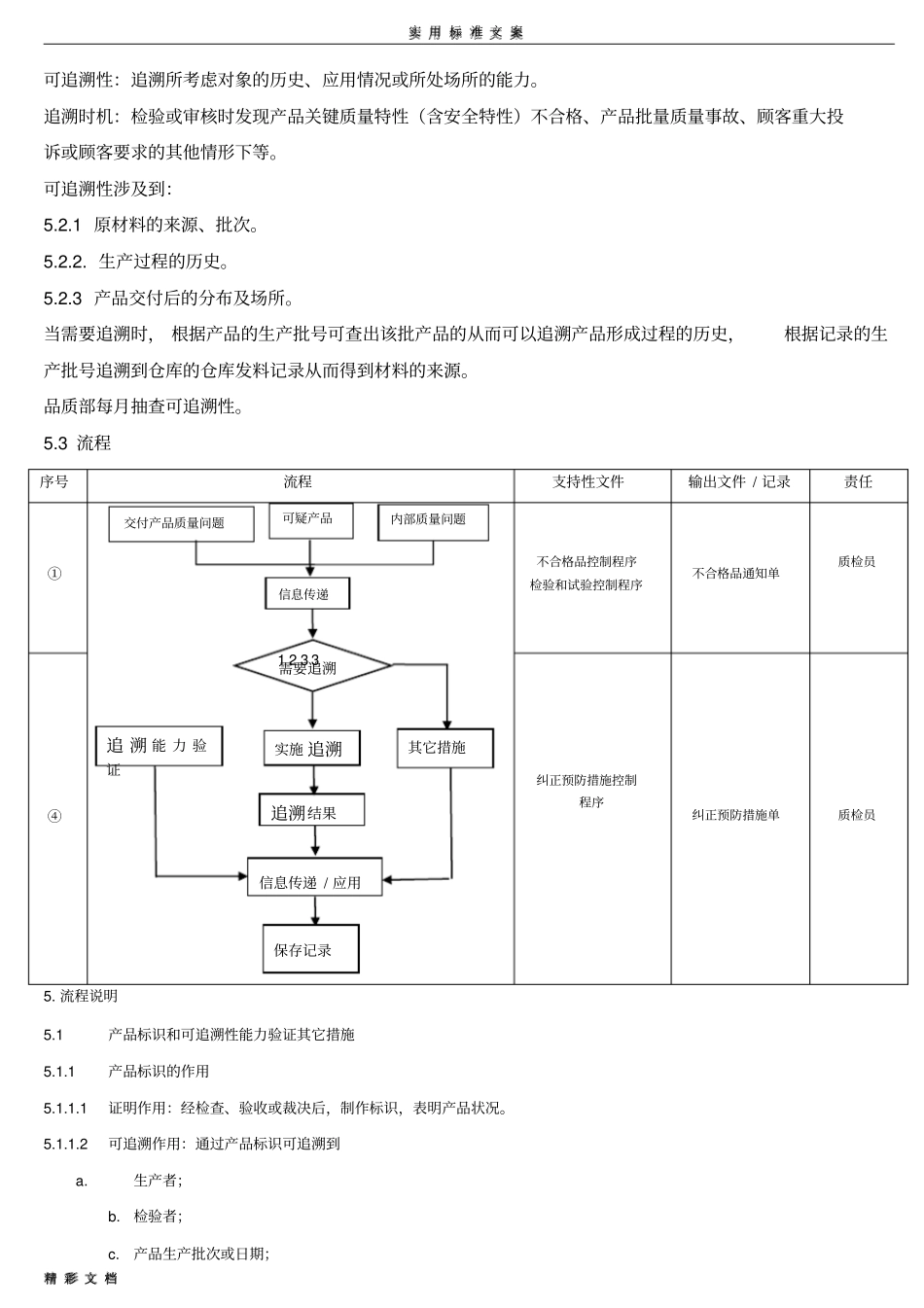

实用标准文案精彩文档一:目的本程序规定了公司对产品形成过程进行标识的方法和追溯的适宜性流程。制定本程序的目的是为了给实施追溯提供指导性流程,包括在接收生产和交付等各个阶段对每批甚至每个产品有适当的唯一标识予以记录,确保在需要追溯时对产品质量的形成的过程实现追溯。在此过程中,必须满足顾客的和外部的要求。二:范围2.1适用于本公司原材料进货、产品生产及出厂过程中对产品的标识及记录。2.2适用于本公司实施追溯的活动,从追溯需求提出直到追溯结果确认及应用。2.3适用于本公司生产的所有产品。三:权责3.1品质部3.1.1来料检验产品之标识3.1.2制程不合格品之标识3.1.3仓存不合格品之标识3.2生产部门3.2.1生产线产品之标识3.2.2生产线不良品之隔离3.3仓库3.3.1仓库区域之规划3.3.2仓库零件、半成品、成品之标识3.3.3仓存品之分区存放保管3.3.4仓存不良品之隔离四:定义(无)五:程序内容5.1产品标识对原材料进货、产品生产及出厂过程中对产品的唯一标识并予以记录。产品检验状态标识分为合格、不合格、待检,在仓库和生产现场以标牌、标签、合格证、容器、区域作为检验状态标识,也可填写在随行的检验记录上作为检验状态标识。标识在流转过程和仓库内应妥善保管好,缺少标识的产品会导致混批、混料和错误供货,在弄清产品的状态之前,必须予以隔离。5.2可追溯性实用标准文案精彩文档可追溯性:追溯所考虑对象的历史、应用情况或所处场所的能力。追溯时机:检验或审核时发现产品关键质量特性(含安全特性)不合格、产品批量质量事故、顾客重大投诉或顾客要求的其他情形下等。可追溯性涉及到:5.2.1原材料的来源、批次。5.2.2.生产过程的历史。5.2.3产品交付后的分布及场所。当需要追溯时,根据产品的生产批号可查出该批产品的从而可以追溯产品形成过程的历史,根据记录的生产批号追溯到仓库的仓库发料记录从而得到材料的来源。品质部每月抽查可追溯性。5.3流程序号流程支持性文件输出文件/记录责任①1233不合格品控制程序检验和试验控制程序不合格品通知单质检员④纠正预防措施控制程序纠正预防措施单质检员5.流程说明5.1产品标识和可追溯性能力验证其它措施5.1.1产品标识的作用5.1.1.1证明作用:经检查、验收或裁决后,制作标识,表明产品状况。5.1.1.2可追溯作用:通过产品标识可追溯到a.生产者;b.检验者;c.产品生产批次或日期;交付产品质量问题可疑产品内部质量问题信息传递需要追溯实施追溯追溯结果追溯能力验证信息传递/应用其它措施保存记录实用标准文案精彩文档d.其它有关该产品的原始凭证。5.1.2产品标识的内容产品标识一般表达下述内容:a.产品名称、图(代)号;b.产品状态(如材料、半成品、成品);c.工序、验收项目;d.质量状态;e.生产批次或编号;f.生产单位;g.生产者;h.检验者;i.制造日期、检验日期;j.保管期限(库存期限)。具体标识允许含有5.1.2条款中的部分内容,但该标识应为追溯其它内容提供依据,过程的标识必须是唯一性的。5.1.3原辅材料产品标识要求5.1.3.1仓库管理员在预验收进货产品时,应检查产品标识的完整性、正确性。5.1.3.2为便于内部管理,仓库管理员将供方提供的产品批次号/炉批号转为本组织批次号。本组织批次号为:xx—xxxx顺序号年份产品特征代号具体由采购部作出规定,编制《原辅材料、外协件批次号对照表》。5.1.3.3仓库管理员在“送检单”上注明进货品名、规格型号、批次对应关系及数量等提交检验。5.1.3.4进货产品验证后,仓库管理员根据“检验记录单”上的批号将合格的进货产品分批次存放在合格区,并记入“原材料管理台帐”。5.1.3.5,遵循先进先出的原则,领料原辅材料实行分批次投料单上均应有批次号标识。5.1.4过程产品标识要求5.1.4.1各车间填写“产品流转卡”,注明生产批次号及所用原辅材料批次号,与产品同步流转,分批加工,一批一卡。5.1.5最终产品标识要求5.1.5.1检验员核对“产品跟踪卡”,产品内包装内含说明书、合格证,外包装注明批次、数量、执行标准等内容,确保产品标识的完整、正确。5.1.5.2操作人员、搬运人员、仓库保管员要保证产品在库期间标识的完整性、清晰性。实用标准文案精彩文档...