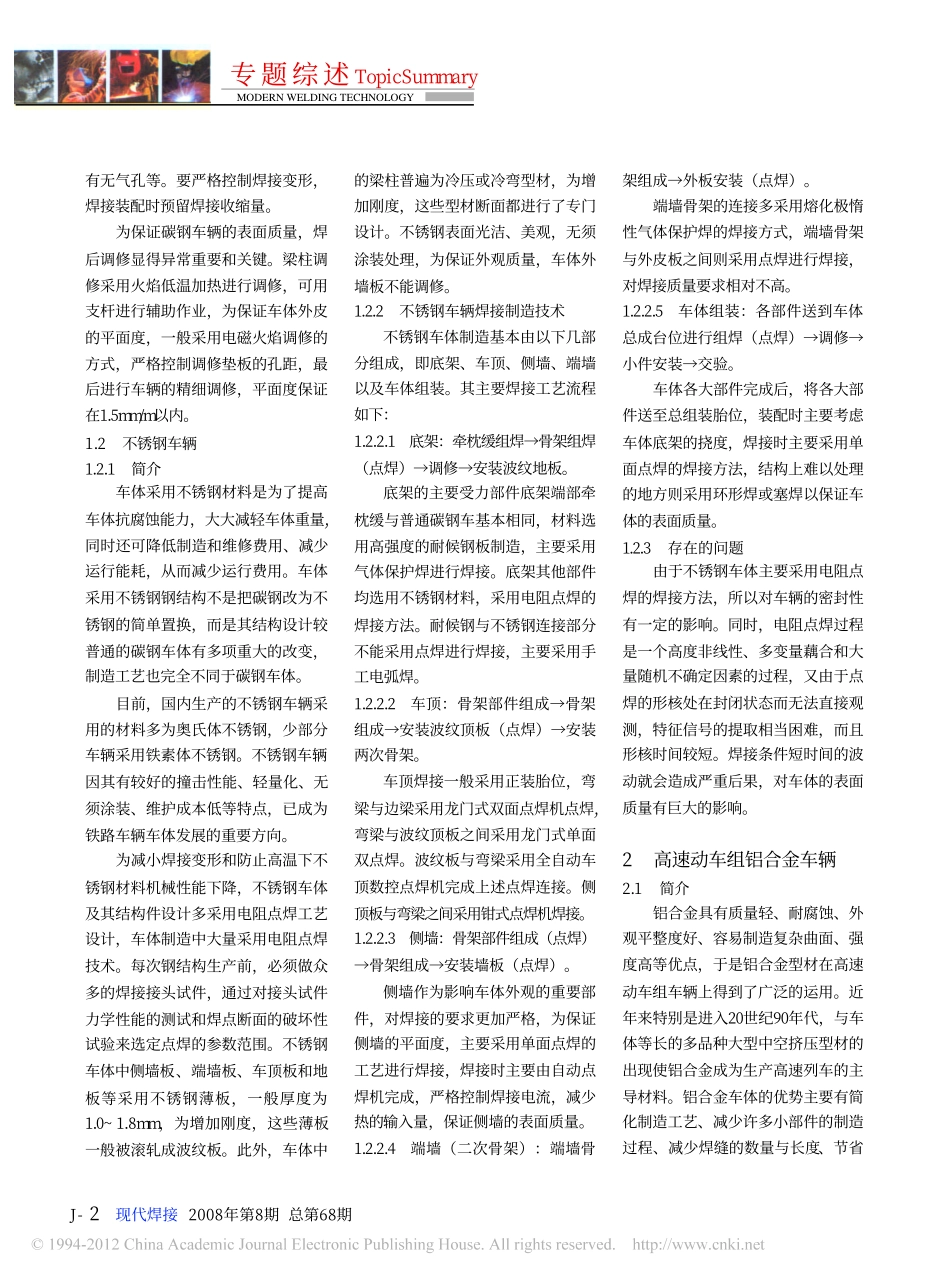

现代焊接2008年第8期总第68期J-1专题综述TopicSummary随着国民经济的快速发展和人们物质生活水平的不断提高,人们对出行旅游的要求也越来越高,因此给我国交通业带来了巨大的挑战,同时也给铁路车辆的生产带来了前所未有的机遇。由于铁路交通的自身优势,它必将成为人们工作和旅游出行的最佳选择,这就给车辆制造行业提出了更高的品质要求。车辆焊接技术作为车辆制造的关键技术之一,越来越受人们的关注。本文主要从铁路普通客车和高速动车组焊接制造技术、发展两方面进行论述。目前,我国生产的铁路中低速客车主要以25型客车为主,25型碳钢车体钢结构一般分为四大工艺部件,即底架、车顶、侧墙(1、2位)、端墙(1、2位)。25型客车车体钢结构为全钢焊接结构,为无中梁薄壁筒形全钢焊接结构,在端墙、侧墙、车顶钢骨架外面和底架钢骨架上面分别焊有1普通客车车辆1.1碳钢车辆端墙板、侧墙板、车顶板、纵向波纹地板和平地板,形成一个上部带圆弧、下部为矩形的封闭壳体。壳体内面或外面用纵向梁和横向梁柱加强,形成整体承载的合理结构。整个车体为板梁式侧壁底架共同承载结构,各部件主要由型钢、钢板及压型钢板组焊而成,主要材质为低合金耐候钢和普通碳钢。25型客车碳钢车体焊接制造的主要工艺流程如图1所示,底架牵枕缓焊接部分采用埋弧焊,侧墙(1、2位)、端墙(1、2位)、车顶焊接主要采用熔化极非惰性气体(CO)保护焊。焊接时必须采用合理的焊接工装,主要应考虑坡口的角度、有无钝边、间隙是否合格;控制焊接过程中电流、电压是否符合工艺要求;焊后焊角大小是否符合图纸要求、焊角是否对称、2作者简介:厉呈臣(1980-),男,硕士,毕业于长春工业大学机械专业,主要从事铁路车辆制造工艺工作。中国北车集团唐山轨道客车有限责任公司厉呈臣中国铁道车辆焊接制造技术及发展综述车辆制造厂应开发新型环保材料,选择合理的焊接方法,研制合理的焊接工艺,使用优秀的焊接员工和良好的焊接设备及工装,严格控制焊接过程,实施有效的质量检测,才能生产出优质的铁路车辆,从而推进我国铁路车辆焊接技术的发展。SummaryabouttheweldingmanufacturingtechnologyofChinarollingstocksanditsdevelopmentMODERNWELDINGTECHNOLOGYJ-2008年第8期总第68期2现代焊接专题综述TopicSummary有无气孔等。要严格控制焊接变形,焊接装配时预留焊接收缩量。为保证碳钢车辆的表面质量,焊后调修显得异常重要和关键。梁柱调修采用火焰低温加热进行调修,可用支杆进行辅助作业,为保证车体外皮的平面度,一般采用电磁火焰调修的方式,严格控制调修垫板的孔距,最后进行车辆的精细调修,平面度保证在1.5mm/m以内。车体采用不锈钢材料是为了提高车体抗腐蚀能力,大大减轻车体重量,同时还可降低制造和维修费用、减少运行能耗,从而减少运行费用。车体采用不锈钢钢结构不是把碳钢改为不锈钢的简单置换,而是其结构设计较普通的碳钢车体有多项重大的改变,制造工艺也完全不同于碳钢车体。目前,国内生产的不锈钢车辆采用的材料多为奥氏体不锈钢,少部分车辆采用铁素体不锈钢。不锈钢车辆因其有较好的撞击性能、轻量化、无须涂装、维护成本低等特点,已成为铁路车辆车体发展的重要方向。为减小焊接变形和防止高温下不锈钢材料机械性能下降,不锈钢车体及其结构件设计多采用电阻点焊工艺设计,车体制造中大量采用电阻点焊技术。每次钢结构生产前,必须做众多的焊接接头试件,通过对接头试件力学性能的测试和焊点断面的破坏性试验来选定点焊的参数范围。不锈钢车体中侧墙板、端墙板、车顶板和地板等采用不锈钢薄板,一般厚度为1.0~1.8mm,为增加刚度,这些薄板一般被滚轧成波纹板。此外,车体中1.2不锈钢车辆1.2.1简介的梁柱普遍为冷压或冷弯型材,为增加刚度,这些型材断面都进行了专门设计。不锈钢表面光洁、美观,无须涂装处理,为保证外观质量,车体外墙板不能调修。不锈钢车体制造基本由以下几部分组成,即底架、车顶、侧墙、端墙以及车体组装。其主要焊接工艺流程如下:底架:牵枕缓组焊→骨架组焊(点焊)→调修→安装波纹地板。底架的主要受力部件底架端部牵枕缓与普通碳钢车基本相同,材料选用高强...