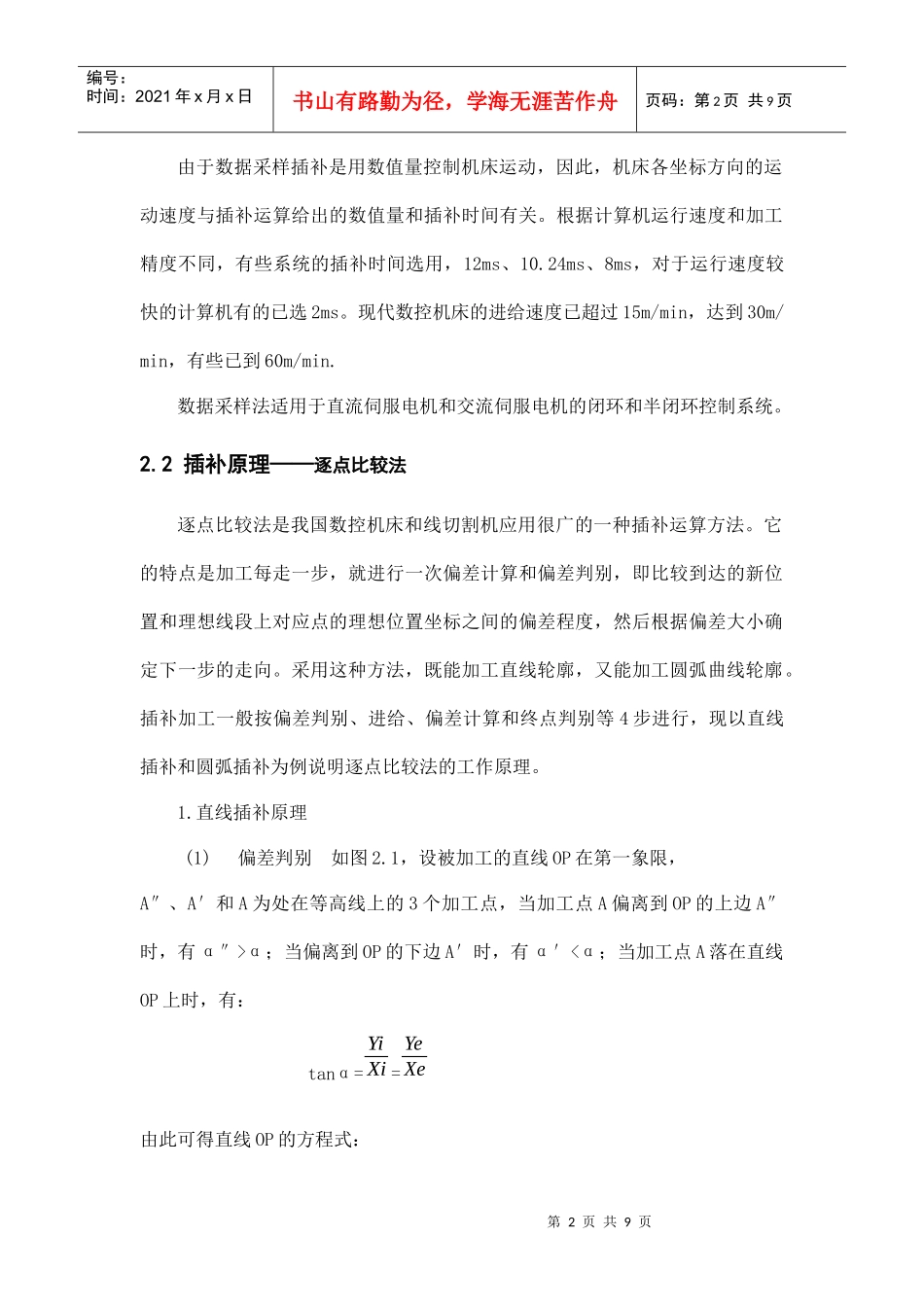

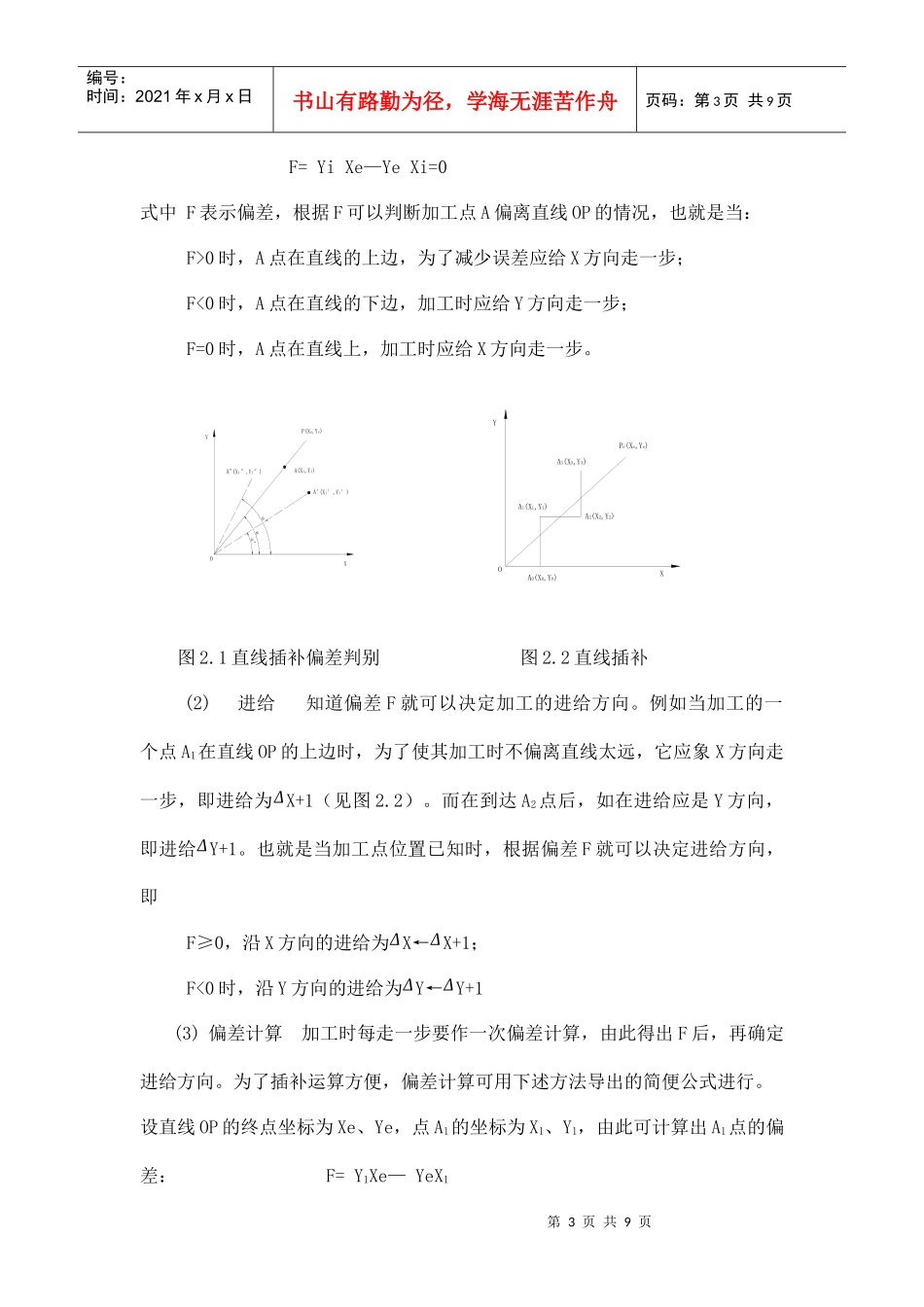

第1页共9页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共9页第二章数控系统原理2.1插补理论简介在CNC数控机床上,各种轮廓加工都是通过插补计算实现的,插补计算的任务就是对轮廓线的起点到终点之间再密集的计算出有限个坐标点,刀具沿着这些坐标点移动,来逼近理论轮廓。插补方法可分两大类:脉冲增量插补和数据采样插补。脉冲增量插补是控制单个脉冲输出规律的插补方法。每输入一个脉冲,移动部件都要相应的移动一定距离,这个距离成为脉冲当量。因此,脉冲增量插补也叫做行程标量插补。如逐点比较法、数字积分法。根据加工精度的不同,脉冲当量可取0.01~0.001mm。移动部件的移动速度与脉冲当量和脉冲输出频率有关,由于脉冲输出频率最高为几万Hz,因此,当脉冲当量为0.001mm时,最高移动速度也只有2m/min。脉冲增量插补通常用于步进电机控制系统。数字增量插补法(也称数据采样插补法)是在规定的时间(称作插补时间)内,计算出各坐标方向的增量值(X,Y,Z),刀具所在的坐标位置及其它一些需要的值。这些数据严格的限制在一个插补时间内(如8ms)计算完毕,送给伺服系统,再由伺服系统控制移动部件运动。移动部件也必须在下一个插补时间内走完插补计算给出的行程,因此数据采样插补也称作时间标量插补。第2页共9页第1页共9页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共9页由于数据采样插补是用数值量控制机床运动,因此,机床各坐标方向的运动速度与插补运算给出的数值量和插补时间有关。根据计算机运行速度和加工精度不同,有些系统的插补时间选用,12ms、10.24ms、8ms,对于运行速度较快的计算机有的已选2ms。现代数控机床的进给速度已超过15m/min,达到30m/min,有些已到60m/min.数据采样法适用于直流伺服电机和交流伺服电机的闭环和半闭环控制系统。2.2插补原理——逐点比较法逐点比较法是我国数控机床和线切割机应用很广的一种插补运算方法。它的特点是加工每走一步,就进行一次偏差计算和偏差判别,即比较到达的新位置和理想线段上对应点的理想位置坐标之间的偏差程度,然后根据偏差大小确定下一步的走向。采用这种方法,既能加工直线轮廓,又能加工圆弧曲线轮廓。插补加工一般按偏差判别、进给、偏差计算和终点判别等4步进行,现以直线插补和圆弧插补为例说明逐点比较法的工作原理。1.直线插补原理(1)偏差判别如图2.1,设被加工的直线OP在第一象限,A″、A′和A为处在等高线上的3个加工点,当加工点A偏离到OP的上边A″时,有α″>α;当偏离到OP的下边A′时,有α′<α;当加工点A落在直线OP上时,有:tanα=YiXi=YeXe由此可得直线OP的方程式:第3页共9页第2页共9页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第3页共9页F=YiXe—YeXi=0式中F表示偏差,根据F可以判断加工点A偏离直线OP的情况,也就是当:F>0时,A点在直线的上边,为了减少误差应给X方向走一步;F<0时,A点在直线的下边,加工时应给Y方向走一步;F=0时,A点在直线上,加工时应给X方向走一步。图2.1直线插补偏差判别图2.2直线插补(2)进给知道偏差F就可以决定加工的进给方向。例如当加工的一个点A1在直线OP的上边时,为了使其加工时不偏离直线太远,它应象X方向走一步,即进给为ΔX+1(见图2.2)。而在到达A2点后,如在进给应是Y方向,即进给ΔY+1。也就是当加工点位置已知时,根据偏差F就可以决定进给方向,即F≥0,沿X方向的进给为ΔX←ΔX+1;F<0时,沿Y方向的进给为ΔY←ΔY+1(3)偏差计算加工时每走一步要作一次偏差计算,由此得出F后,再确定进给方向。为了插补运算方便,偏差计算可用下述方法导出的简便公式进行。设直线OP的终点坐标为Xe、Ye,点A1的坐标为X1、Y1,由此可计算出A1点的偏差:F=Y1Xe—YeX1(Xi″,Yi″)OA″YXA(Xi,Yi)(Xi′,Yi′)A′P(Xe,Ye)OYA2(X2,Y2)A0(X0,YO)XPe(Xe,Ye)A3(X3,Y3)A1(X1,Y1)第4页共9页第3页共9页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第4页共9页如果F1>0,进给应是向X方向走一步到达A2点。这时A2的坐标为X2=X1+1、Y2=Y1、因而A2点的偏差为:F2=Y2Xe-YeX2=Y1Xe-Ye(X...