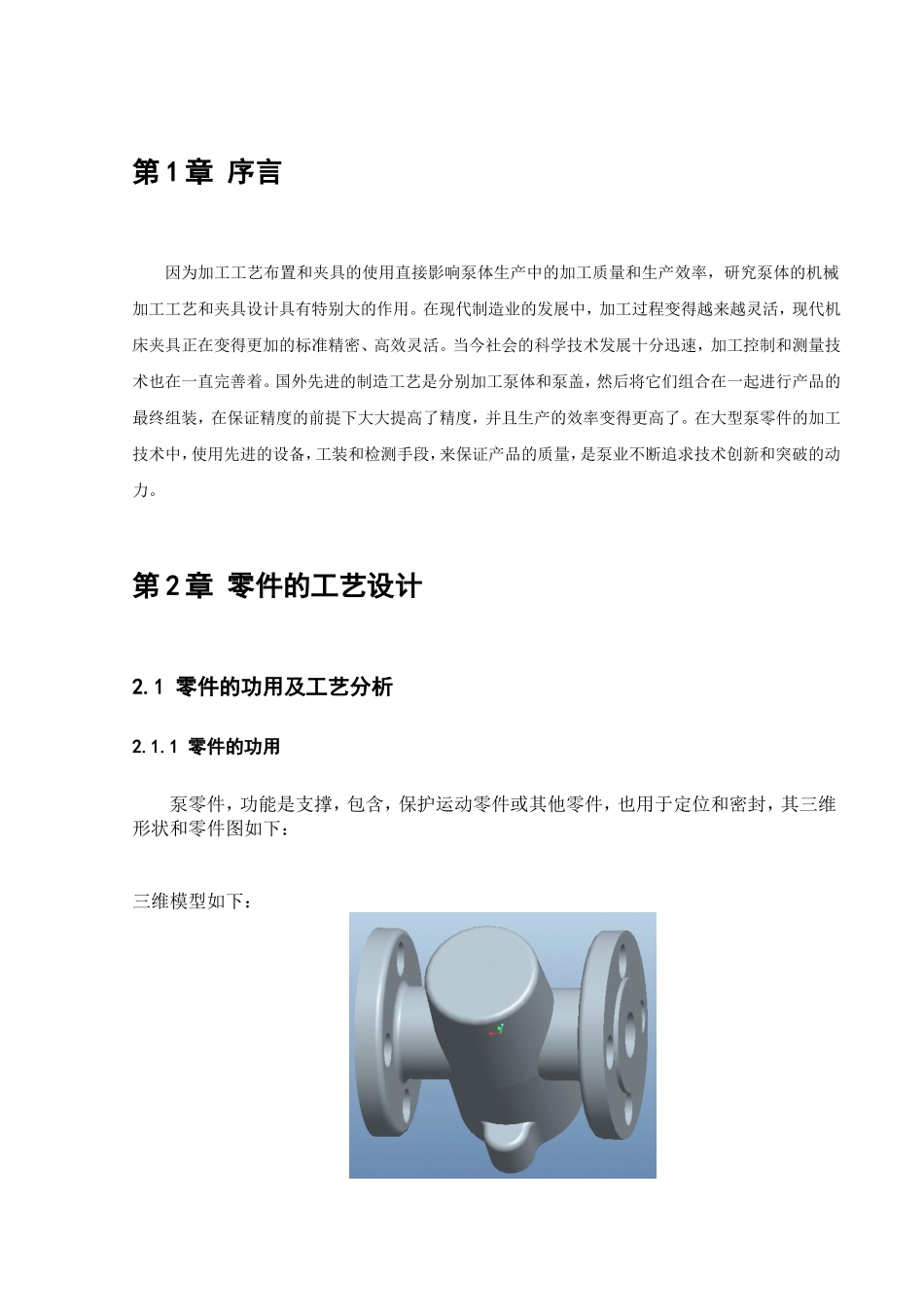

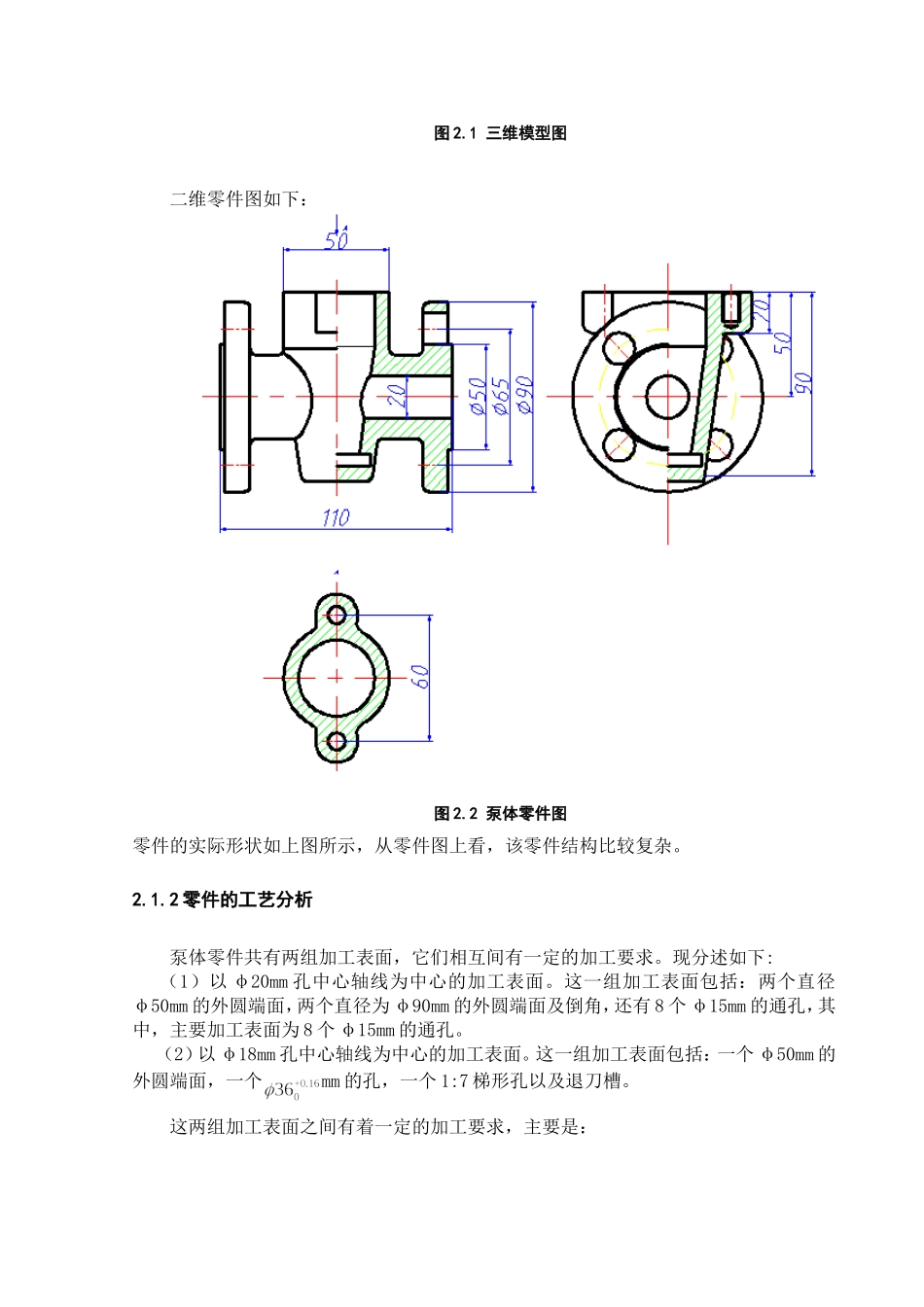

摘要:制造技术的重要核心就是制造工艺,并且这也是生产中最活跃的组成成分。该工艺是使用金属切削工具或磨削工具和其他加工方法来加工工件,以达到所需的形状尺寸,表面粗糙度和机械和物理性能,来制造出成功的零件。采用夹具的生产工艺能够确保生产的产品的品质,还能提高生产量,减少成本,使机床的技术应用更广泛,降低劳作人员的工作强度,确保生产过程的安全。该项目是叶片泵泵体的工艺和夹具设计。该部件是一个支撑和容纳传动装置的泵体部件。在设计中,首先进行部件的结构和工艺分析,确定零件的粗加工和精加工参考以及加工余量和坯料尺寸,从而获得零件的加工过程,然后计算每个过程的切削量和工作时间。关键词:泵体;零件;夹具;切割第1章序言因为加工工艺布置和夹具的使用直接影响泵体生产中的加工质量和生产效率,研究泵体的机械加工工艺和夹具设计具有特别大的作用。在现代制造业的发展中,加工过程变得越来越灵活,现代机床夹具正在变得更加的标准精密、高效灵活。当今社会的科学技术发展十分迅速,加工控制和测量技术也在一直完善着。国外先进的制造工艺是分别加工泵体和泵盖,然后将它们组合在一起进行产品的最终组装,在保证精度的前提下大大提高了精度,并且生产的效率变得更高了。在大型泵零件的加工技术中,使用先进的设备,工装和检测手段,来保证产品的质量,是泵业不断追求技术创新和突破的动力。第2章零件的工艺设计2.1零件的功用及工艺分析2.1.1零件的功用泵零件,功能是支撑,包含,保护运动零件或其他零件,也用于定位和密封,其三维形状和零件图如下:三维模型如下:图2.1三维模型图二维零件图如下:图2.2泵体零件图零件的实际形状如上图所示,从零件图上看,该零件结构比较复杂。2.1.2零件的工艺分析泵体零件共有两组加工表面,它们相互间有一定的加工要求。现分述如下:(1)以φ20mm孔中心轴线为中心的加工表面。这一组加工表面包括:两个直径φ50mm的外圆端面,两个直径为φ90mm的外圆端面及倒角,还有8个φ15mm的通孔,其中,主要加工表面为8个φ15mm的通孔。(2)以φ18mm孔中心轴线为中心的加工表面。这一组加工表面包括:一个φ50mm的外圆端面,一个mm的孔,一个1:7梯形孔以及退刀槽。这两组加工表面之间有着一定的加工要求,主要是:mm孔的粗糙度要求是6.3;1:7梯形孔的粗糙度要求是1.6;其余各面及孔的粗糙度要求是12.5。2.2工艺规程的设计2.2.1确定生产类型(1)确定生产纲领:机械产品在计划期内应当生产的产品产量和进度计划称为该产品的生产纲领。机械产品的生产纲领除了该产品在计划期内的产量以外,还应包括一定的备品率和平均废品率,其计算公式为3.1。(3.1)式中n为零件计划期内的产量;为备品率;平均废品率。由生产任务得:,,,代入公式计算,(2)确定生产类型:最终传动箱泵体长110mm,宽80mm,高100mm,属于中型零件,泵体生产纲领为108件,属于小批量生产。2.2.2确定毛坯的制造形式坯料的铸造:这种泵体零件是小批制作的,并且优选使用金属模具机模型,模锻,压力铸造等来进行坯料制造。这次使用金属模具机型。该铸造方法的特征在于铸件的致密内部结构,高机械性能和每单位面积的高产量,常常在泵体,泵盖,泵体,减速箱,气缸盖等小型铸件的制造中使用。毛坯的材料是HT200。2.2.3基准的选择选择工件的定位基准实际上决定了工件的定位基准。根据所选择的基面处理与否,将定位基准分为粗略基准和精细基准。在初始处理中,只能选择未处理的空白表面作为定位基准。该参考被称为粗略参考。使用加工表面作为定位参考被称为精细参考。当选择定位参考时,它基于保证精度要求。因此,分析定位参考选择的顺序应该是粗略参考的精细参考。2.2.4工序的合理组合在确定基准之后,根据具体的生产条件确定过程中的过程数量,例如生产类型,零件的结构特征,技术要求和机床设备。确定操作次数的基本原则:(1)工序分散原则工艺内容简单,选择最合理的切割量是有利的。易于使用的通用设备。简单的机床加工设备。生产准备小,产品更换容易。工人技术要求水平不高。但是,需要大量的设备和工人,大的生产区域,漫长的工艺路线,复杂的生产...