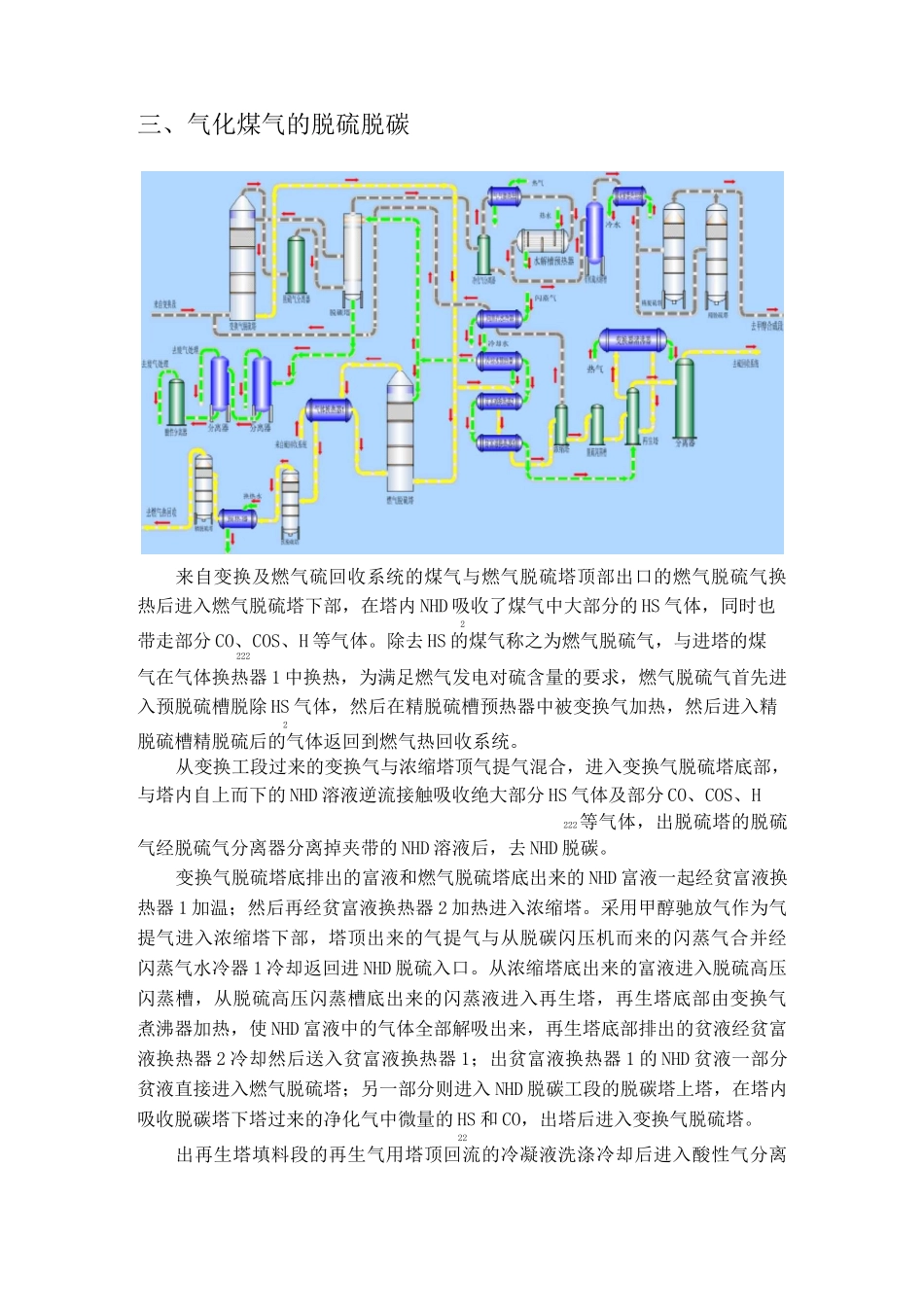

煤制甲醇生产工艺仿真演示模型流程介绍、固体原料的气化固体气化原料被碾磨为不大于0.5mm的粒度后,经过干燥,通过浓相气流输入系统送至烧嘴。气化原料与气化剂(氧气和蒸汽)经烧嘴同时喷入气化炉内的反应室,然后在高温、高压下发生快速气化反应,产生以CO和H为主要成分的2热粗煤气。气化原料中的矿物部分形成熔渣。热粗煤气和熔渣一起通过反应室底部的排渣口进入下部的激冷室。冷却后的粗煤气进入分离器1,从分离器1出来的气体分成两部分,一部分经过锅炉房进行热利用后再分为两部分:一部分进入变换炉,气体出来后再次进入锅炉房后和另外一部分气体混合后进入换热器,气体出来后和从分离器1排出的另一部分气体进入分离器2和分离器3,从分离器2和分离器3出来后去净化工段;而从分离器1下分离出的液体进入分离器4,从分离器4出来的气体经过冷却器后,主要为HS去硫回收系统;从分离器4下2分离的液体去污水处理系统,处理后的水和从冷却器、换热器、分离器3出来的冷液一起返回气化炉冷激室。气化炉冷激室里的渣粒固化成玻璃状,通过锁斗系统排出。、原料气的变换以煤为原料制得的粗甲醇原料气必须经过一氧化碳变换工序。变换工序主要有两个方面的作用:通过变换调整氢碳比和使有机硫转化为无机硫。由气化工段送来的水煤气经煤气水分离器和中温换热器升高温度后进入预变换炉后分成两部分:一部分进入变换炉,变换炉内装两段耐硫变换触媒,二段间配有煤气激冷管线,出变换炉后的变换气进入中温换热器,然后进入变换气第一废热锅炉生产饱和蒸汽,变换气温度下降后进入变换气第二废热锅炉产生低压蒸汽,出口变换气温度再次下降后进入水分离器1,分离出的冷凝液去冷凝液闪蒸槽,变换气进入锅炉给水加热器1,再进入水分离器2,分离出的冷凝液去冷凝液汽提塔,分离后的变换气进入脱盐水加热器1,加热来自脱盐水站的脱盐水,温度下降后进入水分离器3,分离出的冷凝液去冷凝液汽提塔,分离后的变换气去脱硫系统。另一部分水煤气进入水解槽脱硫,出来的的水煤气分成两部分,一部分去调节变换炉出口变换气中CO含量,另一部分水煤气去发电气加热器,温度降低后进入发电气废热锅炉,产生低压蒸汽,出口水煤气温度下降后进入水分离器4,分离出冷凝液后进入锅炉给水加热器2加热锅炉给水,然后再进入水分离器5,分离出冷凝液后进入锅炉给水加热器3加热来自热电站的锅炉给水,再进入水分离器6,分离出冷凝液后进入脱盐水加热器2,再进入水分离器7,分离出冷凝液后的煤气送至脱硫脱碳工段。分离器5、6、7分离出的冷凝液进入冷凝液汽提塔汽提后底部排出的冷凝液再进入冷凝液闪蒸槽进行再处理。三、气化煤气的脱硫脱碳来自变换及燃气硫回收系统的煤气与燃气脱硫塔顶部出口的燃气脱硫气换热后进入燃气脱硫塔下部,在塔内NHD吸收了煤气中大部分的HS气体,同时也2带走部分CO、COS、H等气体。除去HS的煤气称之为燃气脱硫气,与进塔的煤222气在气体换热器1中换热,为满足燃气发电对硫含量的要求,燃气脱硫气首先进入预脱硫槽脱除HS气体,然后在精脱硫槽预热器中被变换气加热,然后进入精2脱硫槽精脱硫后的气体返回到燃气热回收系统。从变换工段过来的变换气与浓缩塔顶气提气混合,进入变换气脱硫塔底部,与塔内自上而下的NHD溶液逆流接触吸收绝大部分HS气体及部分CO、COS、H222等气体,出脱硫塔的脱硫气经脱硫气分离器分离掉夹带的NHD溶液后,去NHD脱碳。变换气脱硫塔底排出的富液和燃气脱硫塔底出来的NHD富液一起经贫富液换热器1加温;然后再经贫富液换热器2加热进入浓缩塔。采用甲醇驰放气作为气提气进入浓缩塔下部,塔顶出来的气提气与从脱碳闪压机而来的闪蒸气合并经闪蒸气水冷器1冷却返回进NHD脱硫入口。从浓缩塔底出来的富液进入脱硫高压闪蒸槽,从脱硫高压闪蒸槽底出来的闪蒸液进入再生塔,再生塔底部由变换气煮沸器加热,使NHD富液中的气体全部解吸出来,再生塔底部排出的贫液经贫富液换热器2冷却然后送入贫富液换热器1;出贫富液换热器1的NHD贫液一部分贫液直接进入燃气脱硫塔;另一部分则进入NHD脱碳工段的脱碳塔上塔,在塔内吸收脱碳塔下塔过来的净化气中微量的HS和CO,出塔后进入变换气脱硫塔。22出再生塔填料...