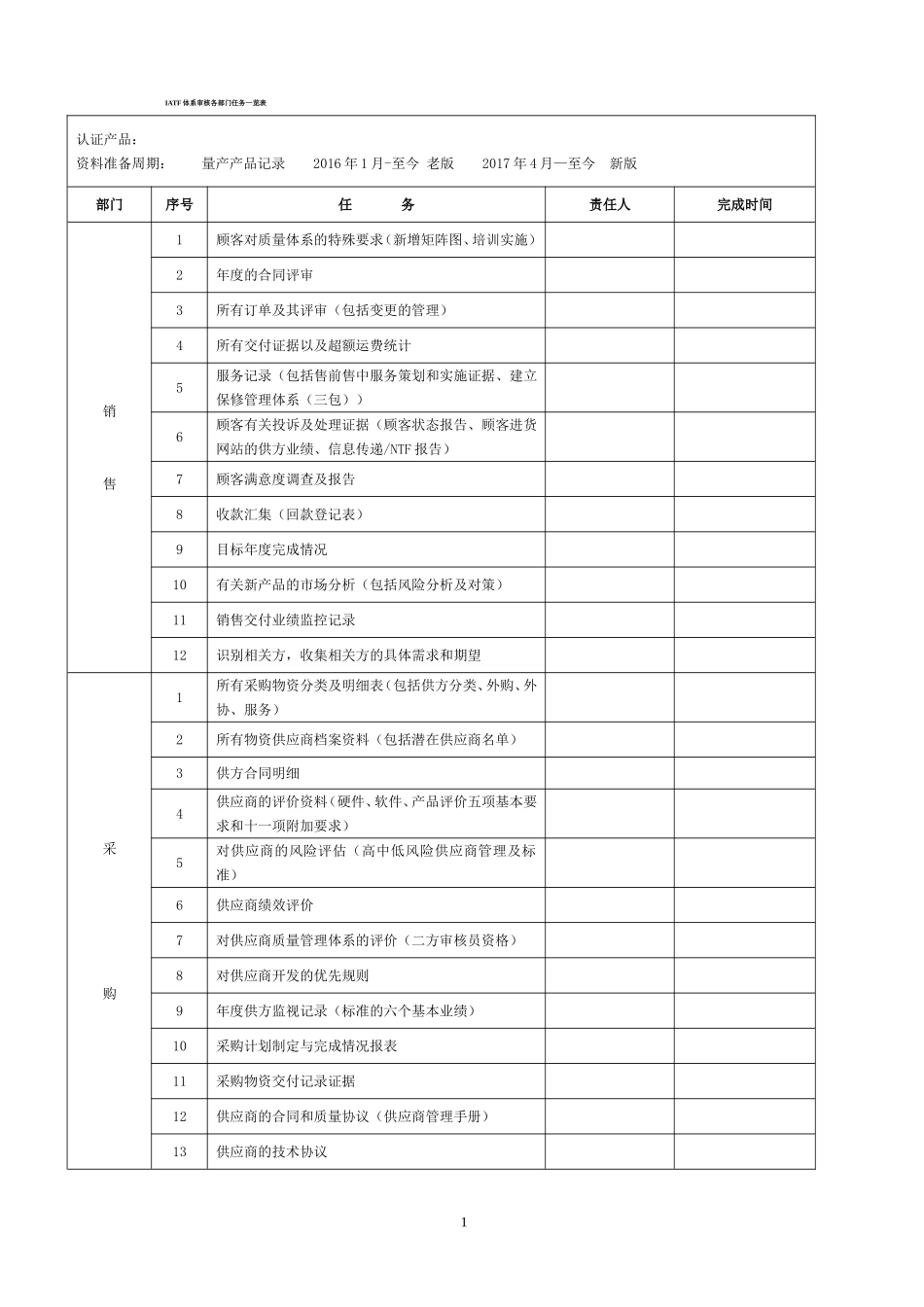

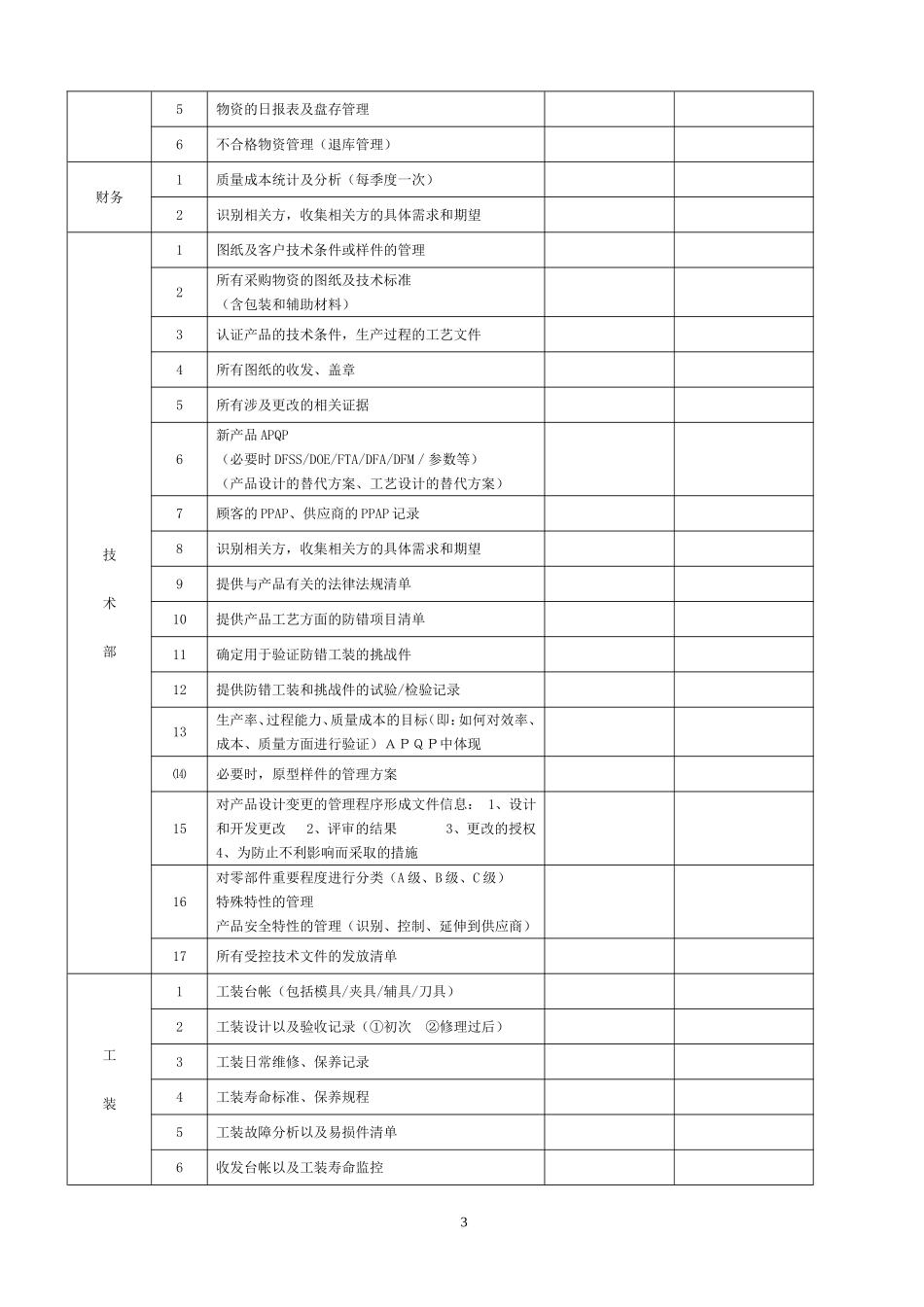

IATF体系审核各部门任务一览表认证产品:资料准备周期:量产产品记录2016年1月-至今老版2017年4月—至今新版部门序号任务责任人完成时间销售1顾客对质量体系的特殊要求(新增矩阵图、培训实施)2年度的合同评审3所有订单及其评审(包括变更的管理)4所有交付证据以及超额运费统计5服务记录(包括售前售中服务策划和实施证据、建立保修管理体系(三包))6顾客有关投诉及处理证据(顾客状态报告、顾客进货网站的供方业绩、信息传递/NTF报告)7顾客满意度调查及报告8收款汇集(回款登记表)9目标年度完成情况10有关新产品的市场分析(包括风险分析及对策)11销售交付业绩监控记录12识别相关方,收集相关方的具体需求和期望采购1所有采购物资分类及明细表(包括供方分类、外购、外协、服务)2所有物资供应商档案资料(包括潜在供应商名单)3供方合同明细4供应商的评价资料(硬件、软件、产品评价五项基本要求和十一项附加要求)5对供应商的风险评估(高中低风险供应商管理及标准)6供应商绩效评价7对供应商质量管理体系的评价(二方审核员资格)8对供应商开发的优先规则9年度供方监视记录(标准的六个基本业绩)10采购计划制定与完成情况报表11采购物资交付记录证据12供应商的合同和质量协议(供应商管理手册)13供应商的技术协议114供方质量管理体系开发计划(标准的五个基本步骤)15第二方审核报告16供方的ISO9001或16949认证证书17供方质量问题的纠正、整改、追踪记录18采购部门所有目标的实现情况及统计分析19识别相关方,收集相关方的具体需求和期望生产部门1生产计划管理(①排班计划②异常情况③计划必须是100%完成,否则要有纠正措施)采购、库存水平、产能、负荷情况、生产周期信息2控制计划作业指导书及其操作规程(要求在现场并与实际相符、标准化目视化作业指导)3生产所有过程的流程卡及批次管理记录4生产报表、在制品、工装、辅助材料相关数据5应急计划及实施情况以及作业准备验证、过程确认情况停工验证、产品追溯性计划(包括延伸性要求)6对生产现场的环境及安全管理(5S&6S)7生产记录,如:交接班/运行参数等。特殊特性及安全特性的现场控制(例如:SPC)8替代工艺实施的要求:验证、作业指导、PFMEA、分层审核、每日领导会议。设备1设备台帐2设备档案及履历表3设备操作规程4点检保养规程、保养记录、点检记录(包括目视化管理要求)5设备维修计划(包括:预防性、预见性、周期性)6设备维修记录7设备易损件清单(明细、库存、采购周期、故障频次)8设备目标及故障分析(例如OEE/MTBF/MTTR)9制定设备的维护计划及指导书物资1出入物资帐、卡、物相符,手续完整环境条件监控、堆码高低标准、转运工具、存放位置2批次号管理(批次号建立、先进先出、库位管理)3所有物资保质期标准4物资的储存防护标准及安全库存标准及报警系统25物资的日报表及盘存管理6不合格物资管理(退库管理)财务1质量成本统计及分析(每季度一次)2识别相关方,收集相关方的具体需求和期望技术部1图纸及客户技术条件或样件的管理2所有采购物资的图纸及技术标准(含包装和辅助材料)3认证产品的技术条件,生产过程的工艺文件4所有图纸的收发、盖章5所有涉及更改的相关证据6新产品APQP(必要时DFSS/DOE/FTA/DFA/DFM/参数等)(产品设计的替代方案、工艺设计的替代方案)7顾客的PPAP、供应商的PPAP记录8识别相关方,收集相关方的具体需求和期望9提供与产品有关的法律法规清单10提供产品工艺方面的防错项目清单11确定用于验证防错工装的挑战件12提供防错工装和挑战件的试验/检验记录13生产率、过程能力、质量成本的目标(即:如何对效率、成本、质量方面进行验证)APQP中体现⒁必要时,原型样件的管理方案15对产品设计变更的管理程序形成文件信息:1、设计和开发更改2、评审的结果3、更改的授权4、为防止不利影响而采取的措施16对零部件重要程度进行分类(A级、B级、C级)特殊特性的管理产品安全特性的管理(识别、控制、延伸到供应商)17所有受控技术文件的发放清单工装1工装台帐(包括模具/夹具/辅具/刀具)2工装设计以及验收记录(①初次②修理过后)3工装日常维修、保养记录4工装寿命标准、...