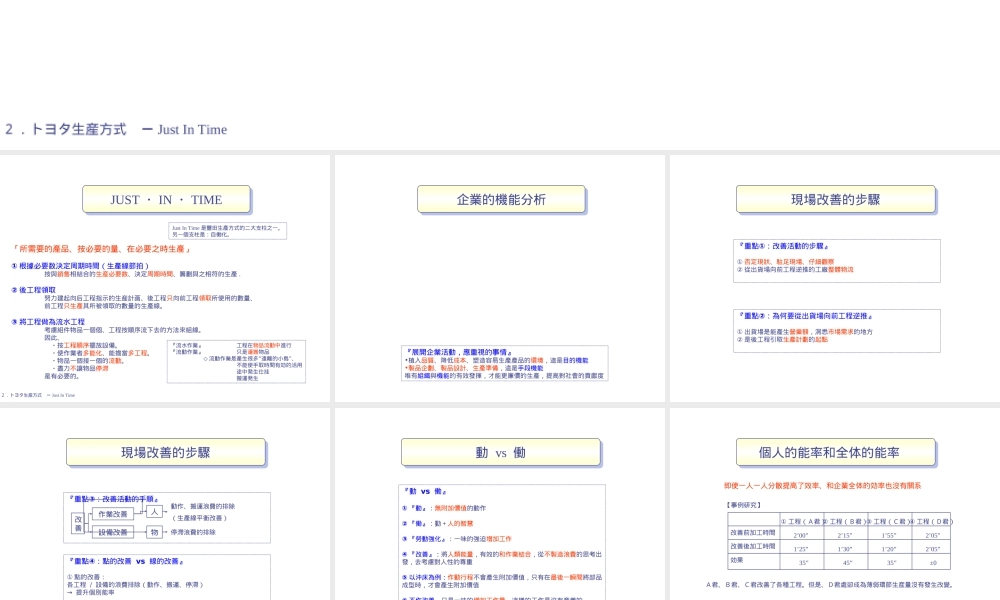

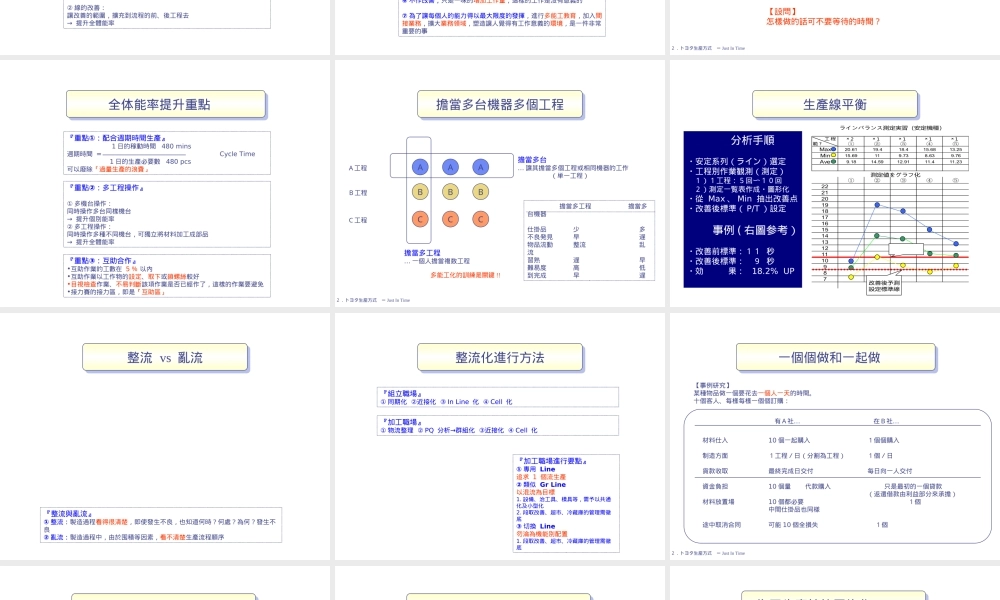

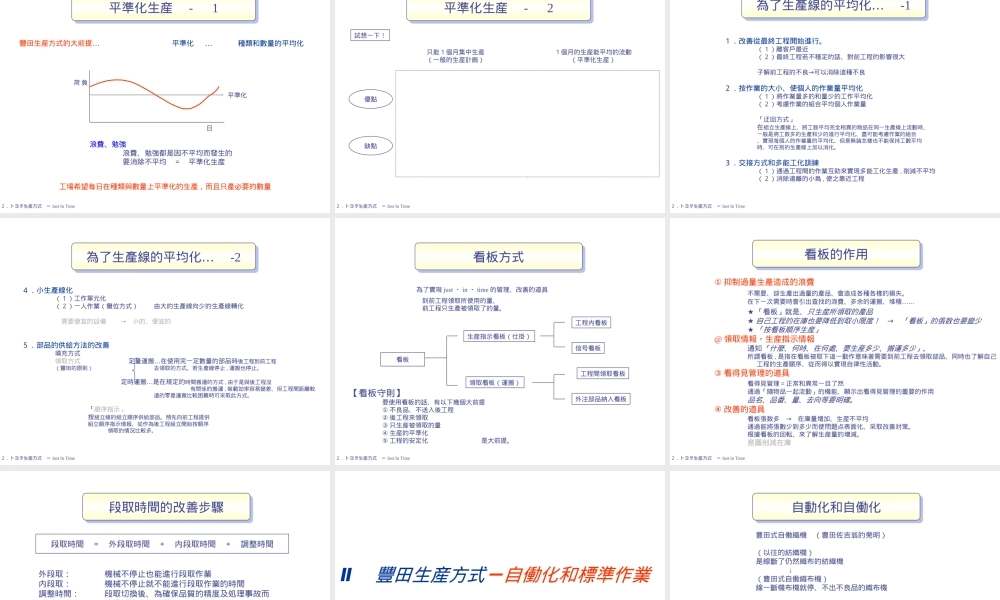

2.トヨタ生産方式ー Just In TimeⅢ 豐田生産方式ー Just In Time 2.トヨタ生産方式ー Just In TimeJUST ・ IN ・ TIMEJUST ・ IN ・ TIMEJust In Time 是豐田生產方式的二大支柱之一。另一個支柱是:自働化。「所需要的產品、按必要的量、在必要之時生產」① 根據必要数決定周期時間(生產線節拍)按與銷售相結合的生産必要数、決定周期時間、籌劃與之相符的生產 .② 後工程領取努力建起向后工程指示的生産計画、後工程只向前工程領取所使用的數量、前工程只生產其所被領取的數量的生產線。③ 將工程做為流水工程考慮組件物品一個個、工程按順序流下去的方法來組線。因此、 ・按工程順序擺放設備。 ・使作業者多能化、能擔當多工程。 ・物品一個接一個的流動。 ・盡力不讓物品停滞是有必要的。『流水作業』工程在物品流動中進行『流動作業』只是運搬物品◇“”流動作業是產生很多 遠離的小島 、不能使手取時間有効的活用途中発生仕挂搬運発生企業的機能分析企業的機能分析『展開企業活動,應重視的事情』•植入品質、降低成本、塑造容易生產產品的環境,這是目的機能•製品企劃、製品設計、生產準備,這是手段機能唯有組織與機能的有效發揮,才能更廉價的生產,提高對社會的貢獻度現場改善的步驟現場改善的步驟①『重點:改善活動的步驟』① 否定現狀、駐足現場、仔細觀察② 從出貨場向前工程逆推的工廠整體物流②『重點:為何要從出貨場向前工程逆推』① 出貨場是能產生營業額,洞悉市場需求的地方② 是後工程引取生產計劃的起點現場改善的步驟現場改善的步驟③『重點:改善活動的手順』改善作業改善設備改善人物動作、搬運浪費的排除(生產線平衡改善)停滯浪費的排除④『重點: 點的改善 vs 線的改善』① 點的改善: 各工程 / 設備的浪費排除(動作、搬運、停滯)→ 提升個別能率② 線的改善:讓改善的範圍,擴充到流程的前、後工程去→ 提升全體能率 動 vs 働 動 vs 働 『動 vs 働』① 『動』:無附加價值的動作② 『働』:動+人的智慧③ 『勞動強化』:一味的強迫增加工作④ 『改善』:將人類能量,有效的和作業結合,從不製造浪費的思考出發,去考慮對人性的尊重⑤ 以沖床為例:作動行程不會產生附加價值,只有在最後一瞬間將部品成型時,才會產生附加價值⑥ 不作改善,只是一味的增加工作量,這樣的工作是沒有意義的⑦ 為了讓每個人的能力得以最大限度的發揮,進行多...