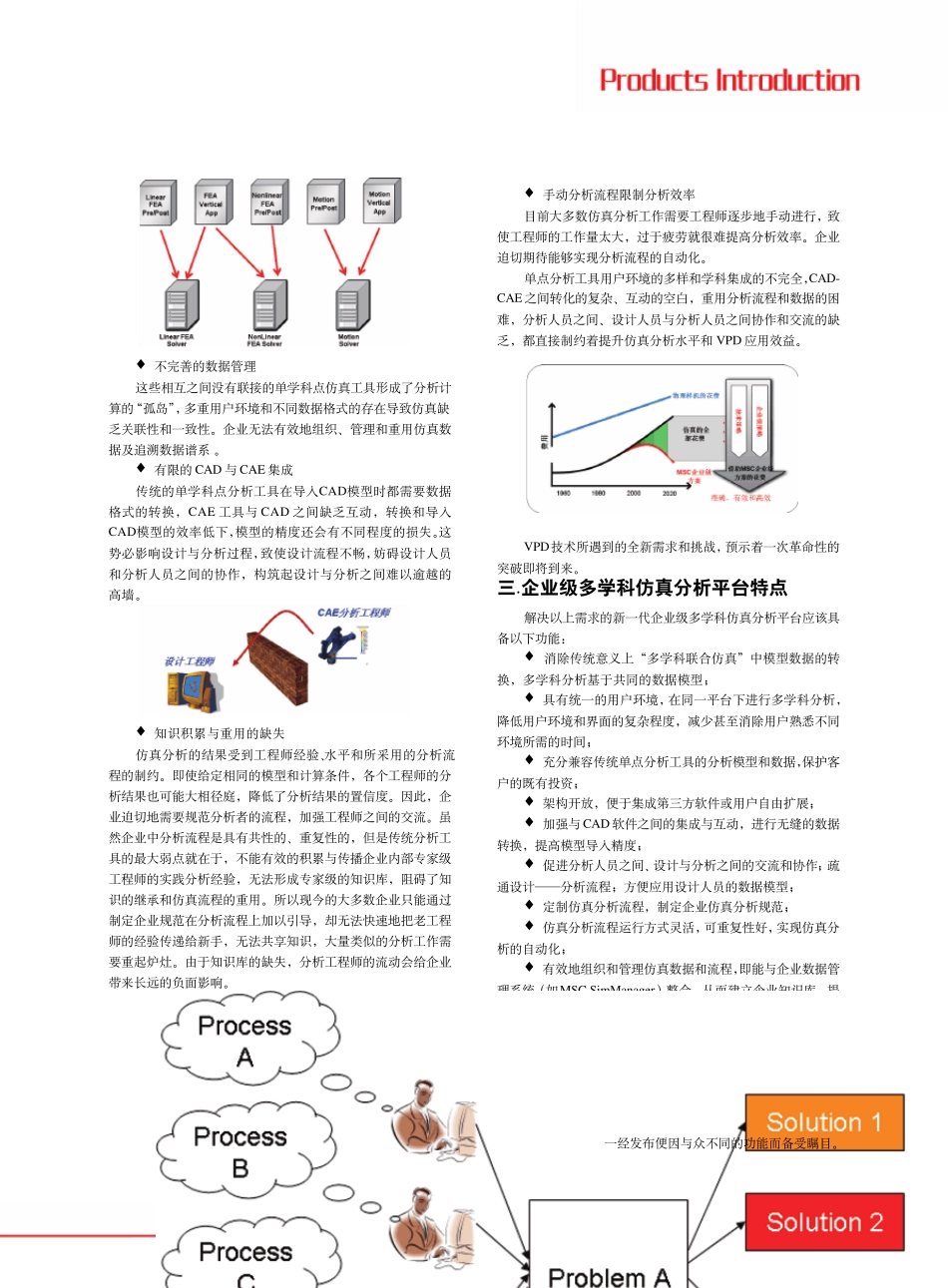

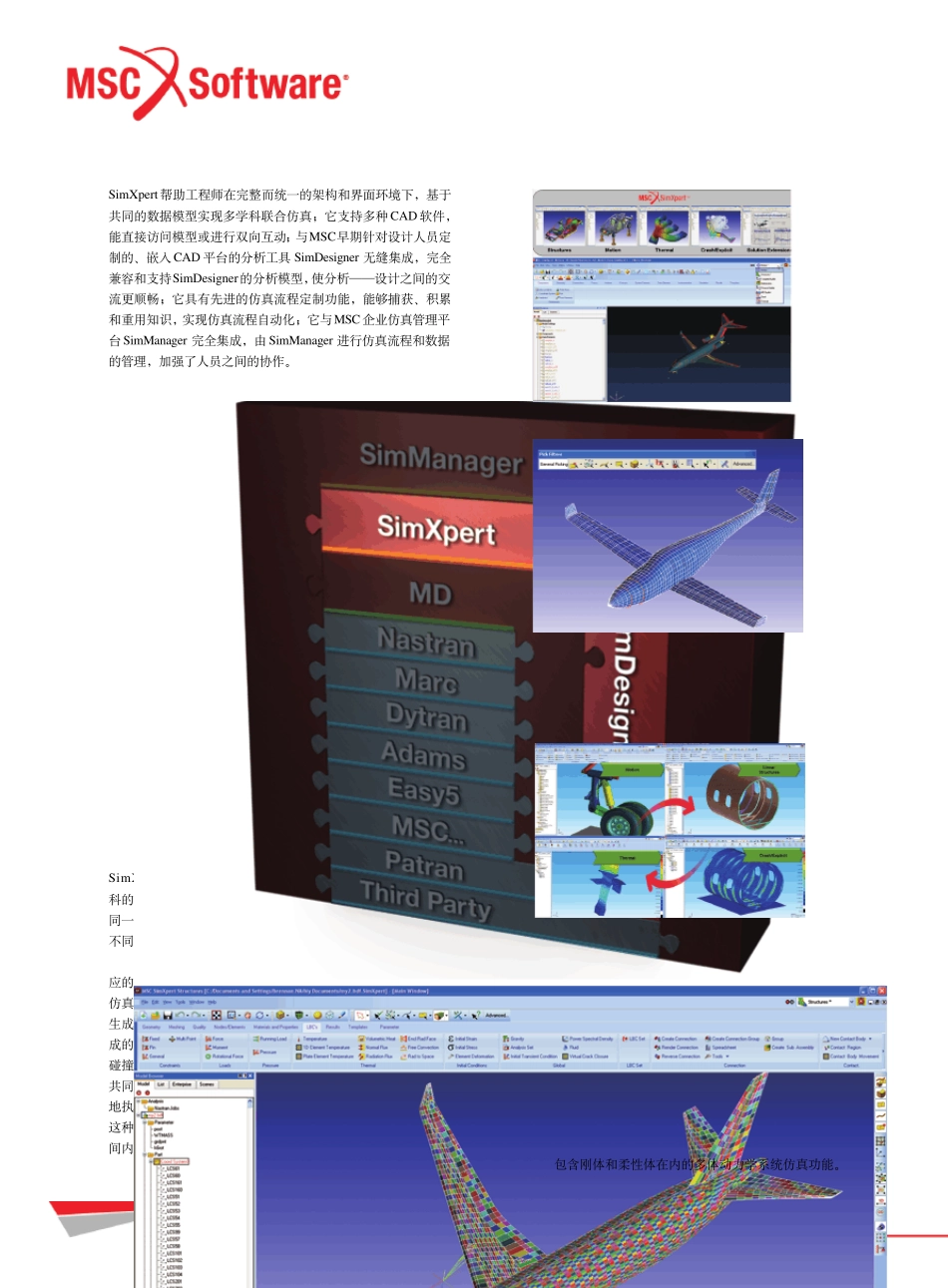

70MSC SimXpert 新 一 代 企 业 级 多 学 科 仿 真 分 析 与 流 程自动化平台一 .VPD 技术驱动企 业 创新同行业产品的激烈竞争、利润压力的挑战、消费者对产品要求的不断提升、产品设计的日趋复杂、产品市场与世界的同步和接轨,这些因素都迫使各行业的制造商不断改进设计手段,从而缩短产品开发周期,进一步节约开发成本,加速技术创新,提高产品质量。VPD 技术是 MSC 公司针对制造行业在产品开发、产品制造、供应链管理、协同开发、市场竞争和用户要求等环节所面对的迫切而苛刻的要求,提出的切实可行、具有革命性的技术方案。VPD技术涉及多体系统动力学、计算结构动力学、传热、疲劳、流体、控制、计算方法与软件工程等学科。它利用计算机仿真技术建立与物理样机相对应的模型,通过对模型进行评估和测试,获取候选物理模型设计方案的特性,为设计和制造提供参数依据。虚拟样机环境可以集成不同学科的模型,利用仿真分析指导设计人员将设计思路转化为原型,发现设计中的问题。再通过对子系统的优化、集成和仿真分析还能得到样机的性能描述,从而提高样机模型开发的效费比,缩短新产品的研制周期。由于利用先进的VPD技术,可在产品设计阶段预测其动态性能,找出潜在的设计缺陷并获得最佳的设计方案,MSC公司的 VPD 技术已经广泛地应用于航空航天、汽车、船舶、电子、铁道、一般机械、土木建筑等行业。越来越多的企业依靠采用MSC公司的VPD技术,加速产品技术革新,缩短产品开发周期,减少对费钱、费时的物理试验的依赖,更加快速地响应市场,提高了企业的市场竞争力。二.企 业 级 多 学 科 仿 真 的需求与 挑战顺畅的CAE流程是缩短设计周期、提升产品质量、加速创新和增强竞争力的关键。然而,现今的专业分析师普遍采用专门的单学科分析工具或通常意义上的多场求解工具独自工作。由于多学科集成与企业协作的缺乏,导致的信息丢失、分析效率低、不完备的数据转换和针对不同分析需要建立不同模型等问题,直接制约着仿真效率和性能。为了从根本上提升生产力水平和更精确地分析“真实世界”问题,制造商们必须重视协同的解决方案(即全新的、集成的 CAE 方案),革新多学科集成、CAD 集成、仿真流程和企业协作等诸多方面。传统单学科分析工具在企业用户新的需求下遭遇到了功能上的瓶颈:♦ 不完全的耦合和复杂的数据转换工程师们一般都使用单学科点分析工具或通常意义上的多场求解工具。由于从事不同学科的工程...