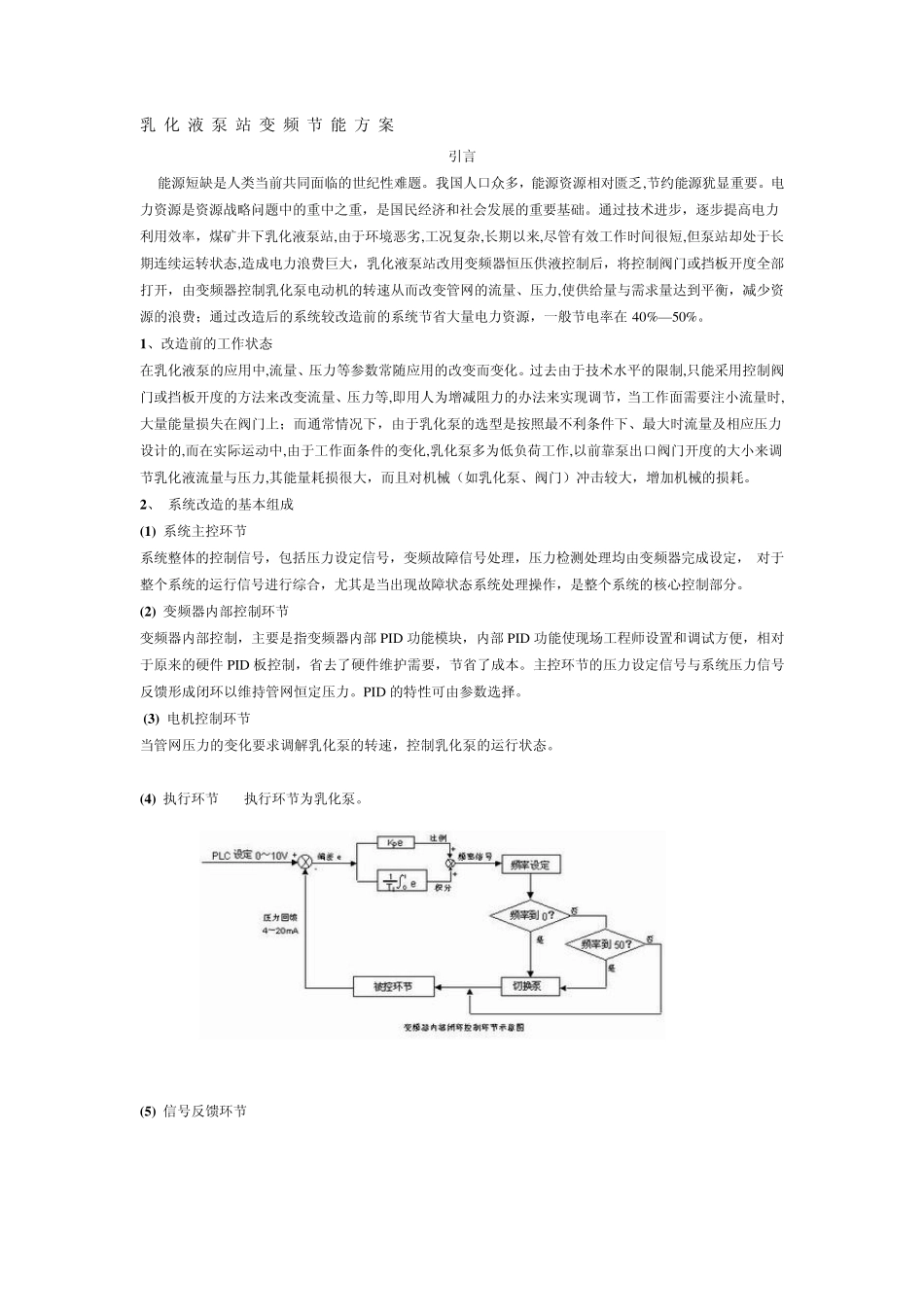

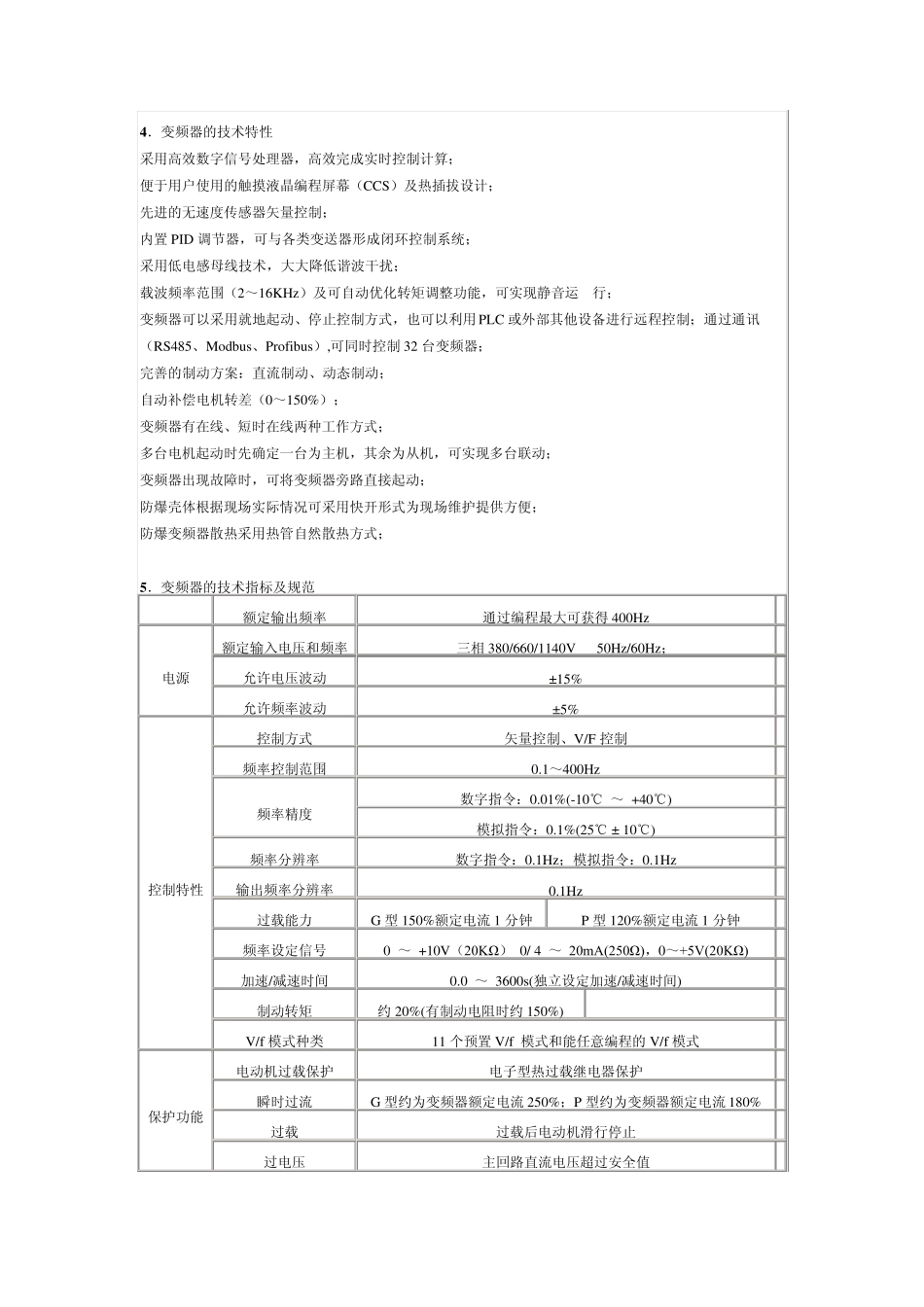

乳 化 液 泵 站 变 频 节 能 方 案 引言 能源短缺是人类当前共同面临的世纪性难题。我国人口众多,能源资源相对匮乏,节约能源犹显重要。电力资源是资源战略问题中的重中之重,是国民经济和社会发展的重要基础。通过技术进步,逐步提高电力利用效率,煤矿井下乳化液泵站,由于环境恶劣,工况复杂,长期以来,尽管有效工作时间很短,但泵站却处于长期连续运转状态,造成电力浪费巨大,乳化液泵站改用变频器恒压供液控制后,将控制阀门或挡板开度全部打开,由变频器控制乳化泵电动机的转速从而改变管网的流量、压力,使供给量与需求量达到平衡,减少资源的浪费;通过改造后的系统较改造前的系统节省大量电力资源,一般节电率在 40%—50%。 1 、改造前的工作状态 在乳化液泵的应用中,流量、压力等参数常随应用的改变而变化。过去由于技术水平的限制,只能采用控制阀门或挡板开度的方法来改变流量、压力等,即用人为增减阻力的办法来实现调节,当工作面需要注小流量时,大量能量损失在阀门上;而通常情况下,由于乳化泵的选型是按照最不利条件下、最大时流量及相应压力设计的,而在实际运动中,由于工作面条件的变化,乳化泵多为低负荷工作,以前靠泵出口阀门开度的大小来调节乳化液流量与压力,其能量耗损很大,而且对机械(如乳化泵、阀门)冲击较大,增加机械的损耗。 2 、 系统改造的基本组成 (1 ) 系统主控环节 系统整体的控制信号,包括压力设定信号,变频故障信号处理,压力检测处理均由变频器完成设定, 对于整个系统的运行信号进行综合,尤其是当出现故障状态系统处理操作,是整个系统的核心控制部分。 (2 ) 变频器内部控制环节 变频器内部控制,主要是指变频器内部P ID 功能模块,内部P ID 功能使现场工程师设置和调试方便,相对于原来的硬件 P ID 板控制,省去了硬件维护需要,节省了成本。主控环节的压力设定信号与系统压力信号反馈形成闭环以维持管网恒定压力。P ID 的特性可由参数选择。 (3 ) 电机控制环节 当管网压力的变化要求调解乳化泵的转速,控制乳化泵的运行状态。 (4 ) 执行环节 执行环节为乳化泵。 (5 ) 信号反馈环节 管网压力的信号反馈,用于与设定环 节形成P ID 控制闭环,对于乳化泵站系统,由于压力控制为一个大惯性环节,且其要求不太高,所以不必要使用微分环节。 3.工作过程描述 当变频器被投入自动运行时, 乳化泵电机变频接触器首先被控制导通,变频器输出频率上升,同时管...