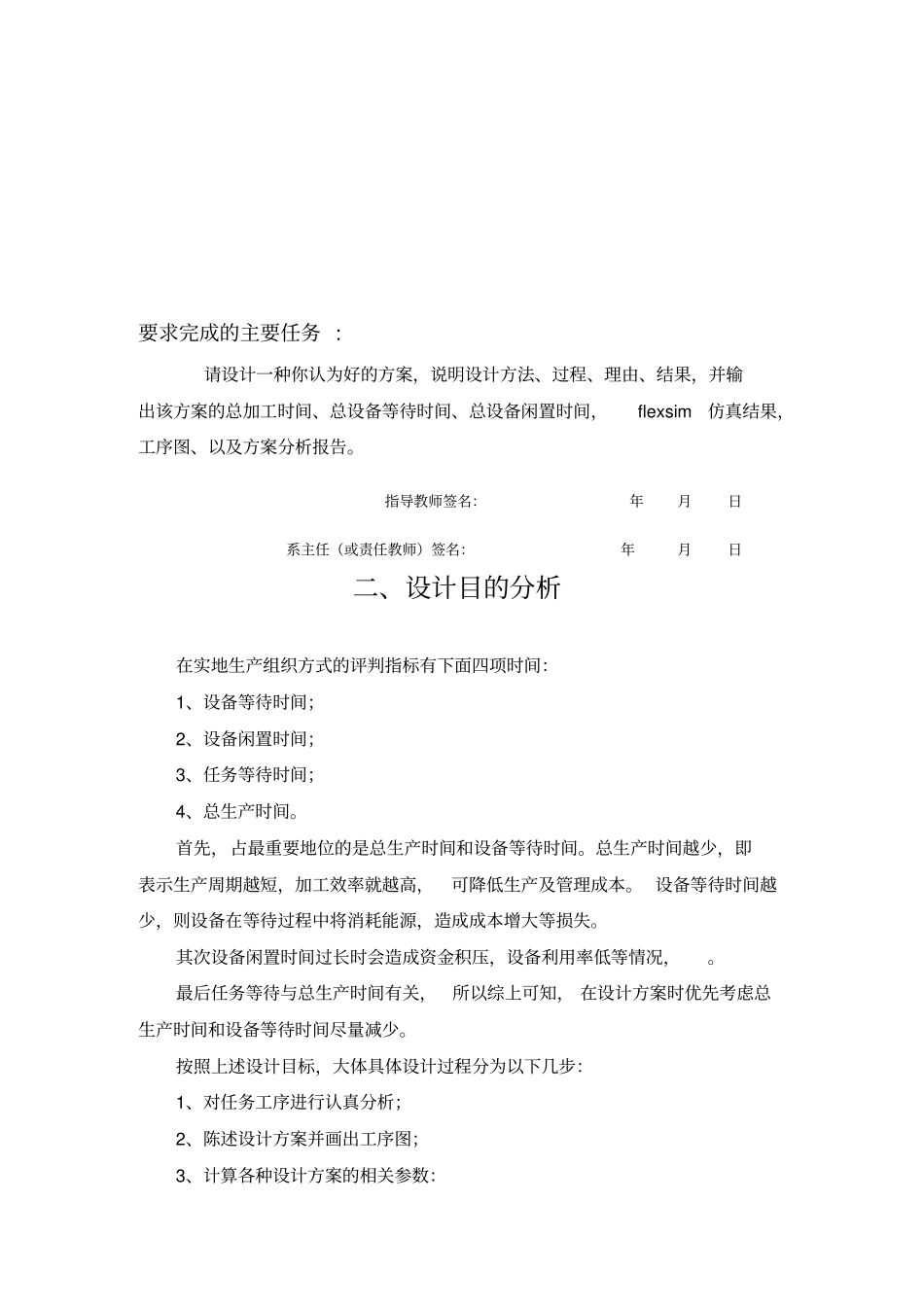

目录一、生产系统建模与仿真课程设计任务书⋯⋯⋯⋯2二、设计目的分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.. 3三、设计方案介绍⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.. 42-1 顺序移动方式2-2 平行移动方式2-3 平行顺序移动方式四、分析方案并评估、选择⋯⋯⋯⋯⋯⋯⋯⋯ . ⋯⋯ 12五、课程设计总结⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯13一、 生产系统建模与仿真课程设计任务书学生姓名:彭阳谦专业班级:工业工程 0702 指导教师:赵秀栩工作单位:机电工程学院题目: 生产系统建模与仿真课程设计初始条件: 现要加工 n 个相同零件, n=8+学号个位数,共 8 道工序,工序如下:工序一 12 分钟,两台可用设备工序二 12 分钟,两台可用设备工序三 10 分钟,一台可用设备工序四 17 分钟,一台可用设备工序五 15 分钟,一台可用设备工序六 8 分钟,一台可用设备工序七 22 分钟,三台可用设备以上两工序之间无先后之分以下三工序之间无先后之分要求完成的主要任务 :请设计一种你认为好的方案,说明设计方法、过程、理由、结果,并输出该方案的总加工时间、总设备等待时间、总设备闲置时间,flexsim仿真结果,工序图、以及方案分析报告。指导教师签名:年月日系主任(或责任教师)签名:年月日二、设计目的分析在实地生产组织方式的评判指标有下面四项时间:1、设备等待时间;2、设备闲置时间;3、任务等待时间;4、总生产时间。首先,占最重要地位的是总生产时间和设备等待时间。总生产时间越少,即表示生产周期越短,加工效率就越高,可降低生产及管理成本。 设备等待时间越少,则设备在等待过程中将消耗能源,造成成本增大等损失。其次设备闲置时间过长时会造成资金积压,设备利用率低等情况,。最后任务等待与总生产时间有关,所以综上可知, 在设计方案时优先考虑总生产时间和设备等待时间尽量减少。按照上述设计目标,大体具体设计过程分为以下几步:1、对任务工序进行认真分析;2、陈述设计方案并画出工序图;3、计算各种设计方案的相关参数:4、用 flexsim软件对所设计工序图进行仿真并得出相应报表;5、对所设计方案进行分析,确定最后选择方案。方案选择标准:跟据以往多次进行生产实习的经验,和自己对生产模式的想法而言,一般来说,总生产实习的减少时最具有价值的,但是不排除有意外情况, 即较小的减少总生产时间, 但是较大的增加了设备等待时间时,就会从综合的方面考虑到底是哪种情况更符合实际操作,更能带来更加高的...