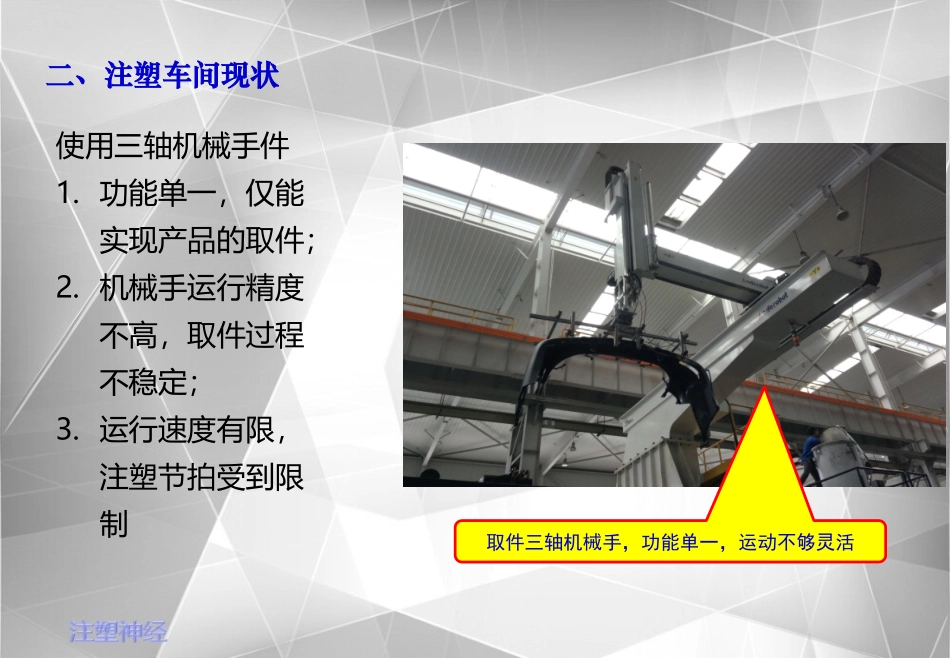

某注塑车间自动化改造分析编辑:注塑神经目录一、注塑车间现状二、自动化改造自动化改进方案设想二、注塑车间现状使用三轴机械手件1.功能单一,仅能实现产品的取件;2.机械手运行精度不高,取件过程不稳定;3.运行速度有限,注塑节拍受到限制取件三轴机械手,功能单一,运动不够灵活二、注塑车间现状使用人工除去浇口、修飞边1.人为因素影响产品质量,如修伤、漏修等缺陷;2.人员技能程度不可控,影响生产节拍、产品质量等;3.需要投入较多人力资源。人工去除浇口、修飞边二、注塑车间现状机械手治具无快速换装装置1.机械手治具换装过程工作较复杂,影响效率;2.治具设计通用性较差,每次换型都需要进行复杂的调试过程。传统的治具法兰盘,无法实现快速拆装治具通用性差,夹取产品并不稳定二、注塑车间现状使用普通螺丝风枪进行螺丝装配1.人工传送螺丝,工作单一重复,易出现疲劳而导致漏打螺钉;2.人工动作繁琐,影响装配节拍;3.无法统计螺钉的精确使用量,易出现漏装。传统的装配方式二、注塑车间现状机台独立的原材料的配送方式1.现场加料系统凌乱;2.现场多种材料混乱存放,易加错材料;3.员工加料不及时,导致材料烘烤时间不足而出现产品质量问题;4.需要配备较多人力资源进行材料配送。加料现场混乱不堪,原材料难以追溯二、注塑车间现状无快速换模设备1.人工上螺丝紧固模具,费时费力;2.水路、油路、电器接头没有集成,无法实现一键快速拆装;3.无换模台车,使用行车吊装模具,有安全风险,且装模效率低。水路、油路、电器接头没有集成,拆装效率较低二、注塑车间现状无模具预加热设备1.切换模具时,由于模具未达到工作温度,导致产品调试报废较多;2.工艺调试时间较长。三、自动化改进方案设想引进注塑机器人1.取件;2.剪浇口;3.火焰去除飞边;4.产品放置;5.消除人为因素影响产品质量。机器人取件火焰去除飞边三、自动化改进方案设想投入中央集中供料系统:1.原材料自动输送;2.保证原材料烘烤质量;3.材料批次可追溯控制;4.节省原材料配送人力。中央集中供料系统,现场管理整洁有序三、自动化改进方案设想投入快速换模装置:1.使用磁力模板或者液压夹模装置,能快速固定模具;2.模具油路、水路接头标准化快速锁紧装置;3.装模平台车的使用,能快速将模具移出、移入注塑机。水路、油路、电气集成锁紧装置换模平台车磁力模板,能快速锁紧模具三、自动化改进方案设想取件机械手的快速换装:1.机械手治具使用标准化气管、电路接头,使用整体插拔接头;2.机械手治具快速装夹装置,使用磁性或机械快速装夹;3.机械手治具的通用性设计,提升换型效率。治具快速自动装夹夹具集成气管快速拆装装置三、自动化改进方案设想使用自动螺钉锁紧机:1.螺丝排放及螺丝送料完全由设备自动完成,操作员只需做简单的操作;2.大大简化了操作,提高工作效率,缩短打螺丝时间,防止不良品及人为的坏品;3.可以进行计数,防止螺钉漏打。自动螺钉锁紧机三、自动化改进方案设想使用模具预加热设备:装模具前对模具进行预加热,使模具迅速进入工作温度,缩短工艺调试时间,减少调试废品;使用模温机对模具进行预加热END