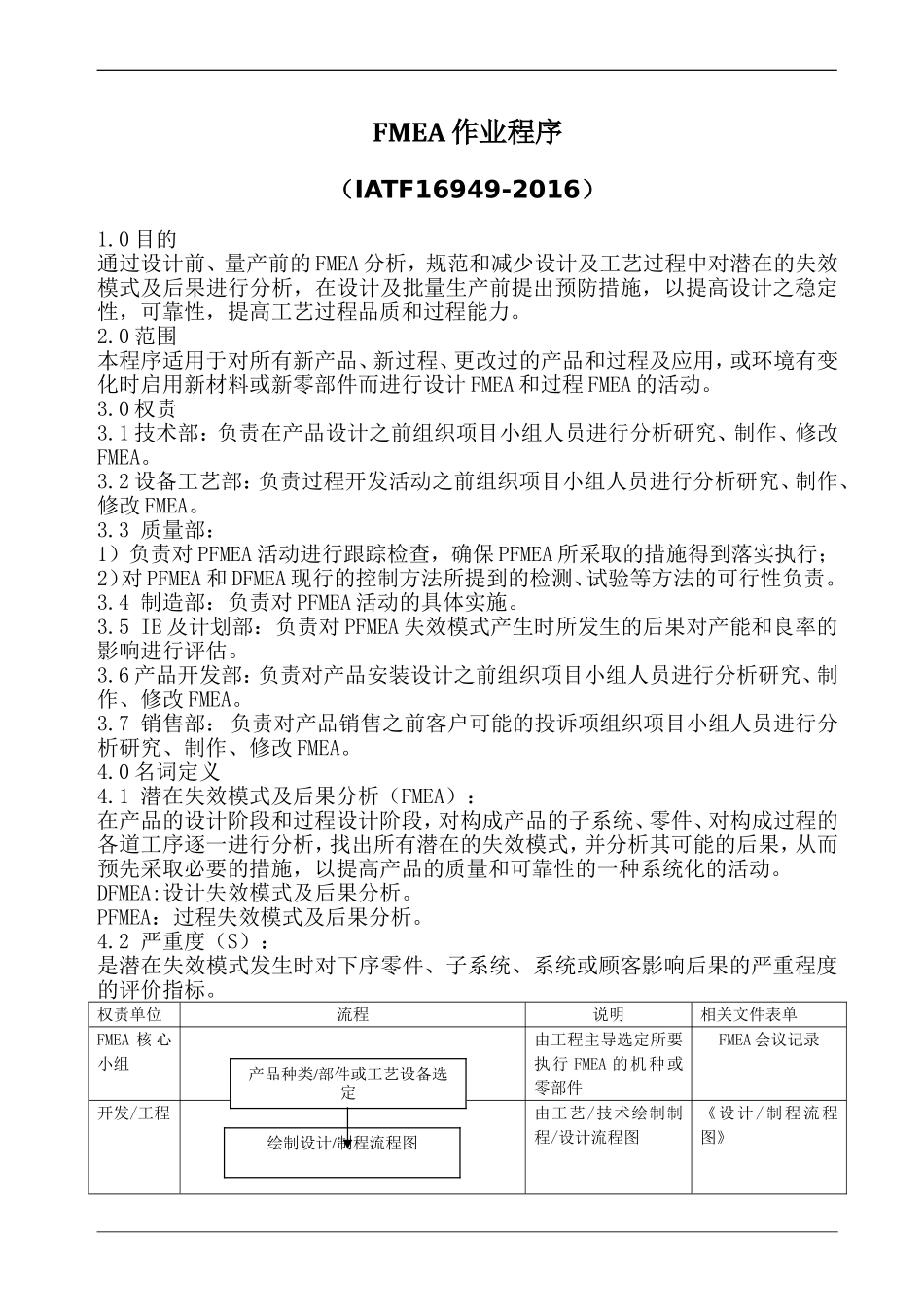

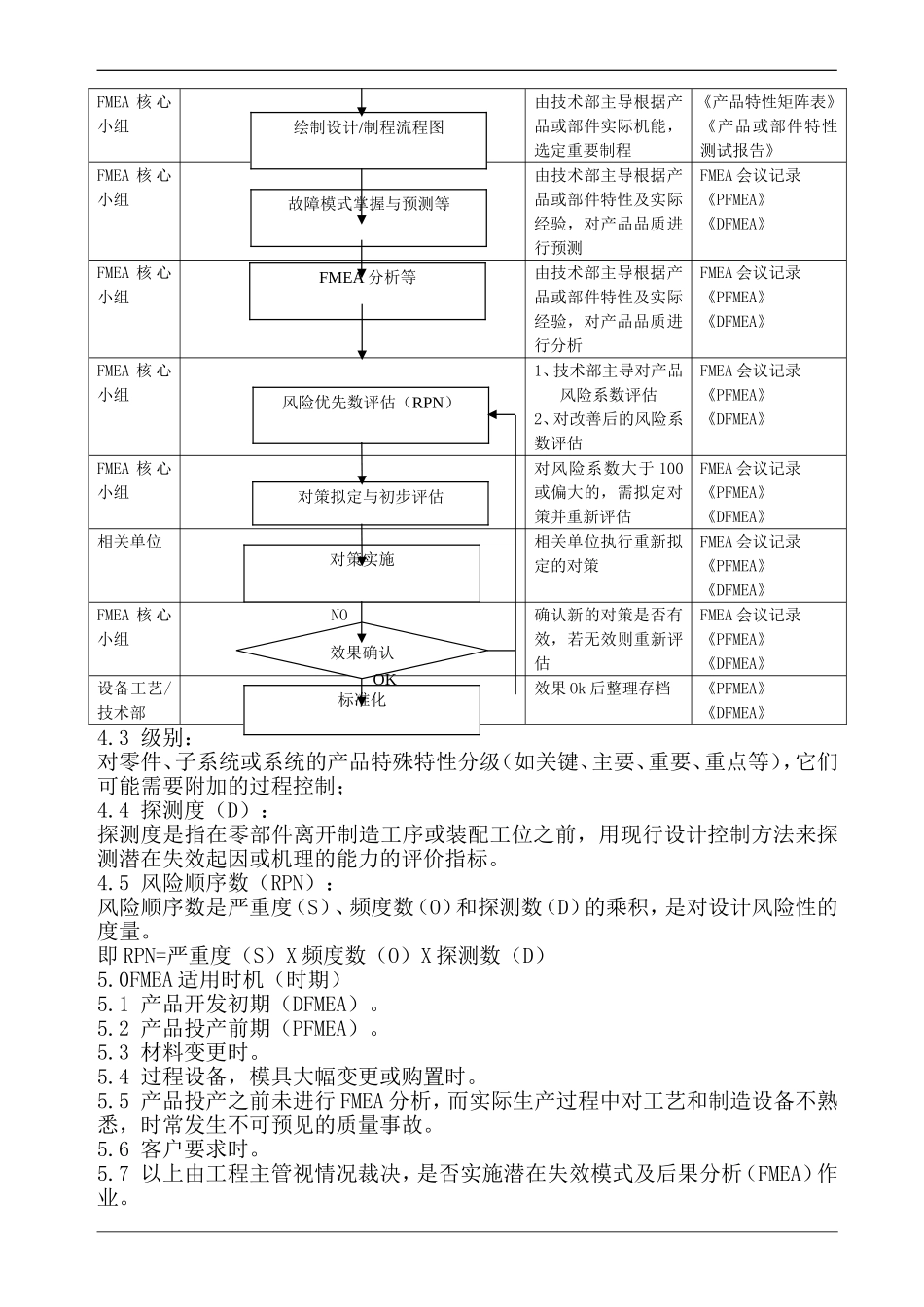

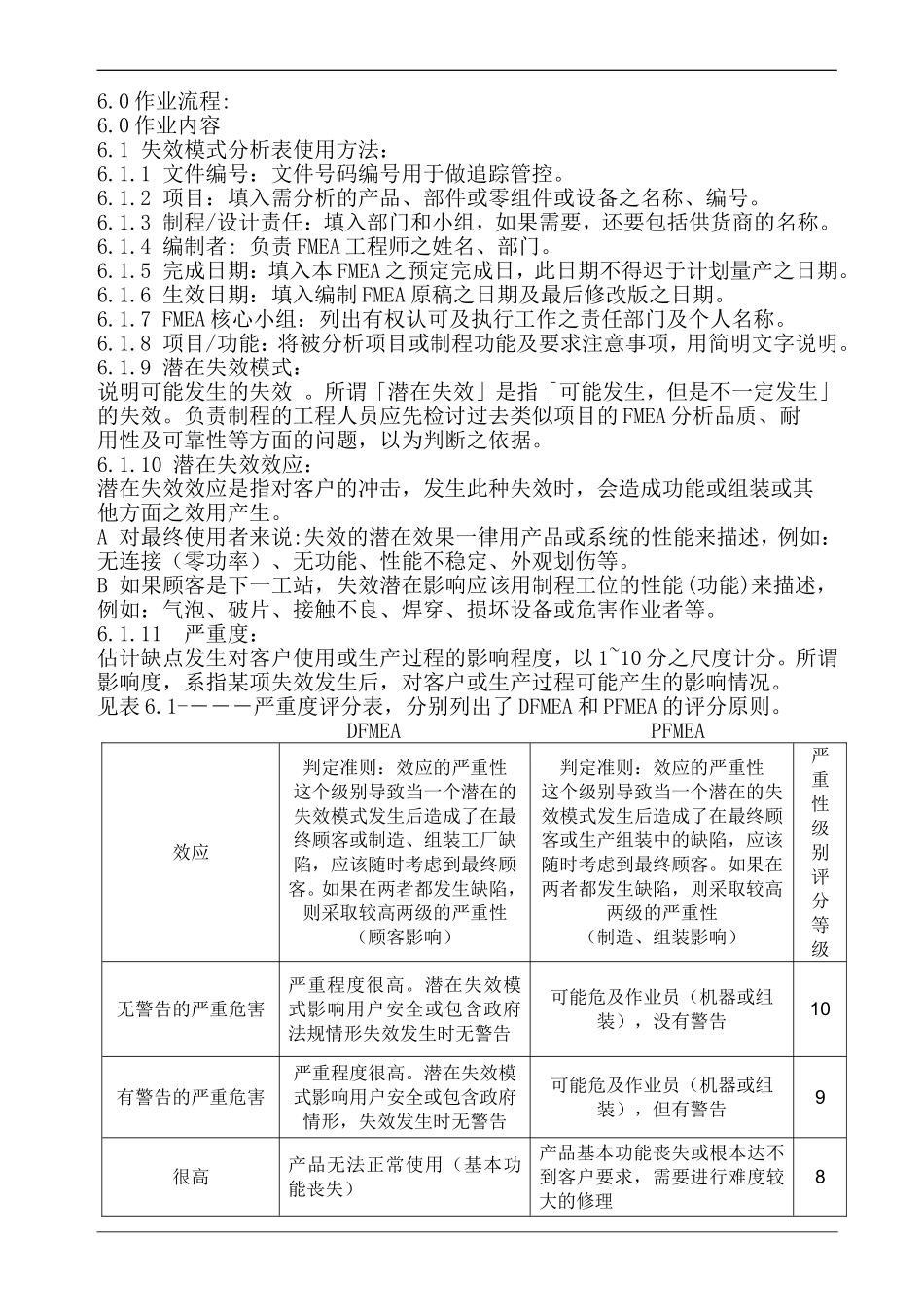

FMEA 作业程序(IATF16949-2016)1.0 目的通过设计前、量产前的 FMEA 分析,规范和减少设计及工艺过程中对潜在的失效模式及后果进行分析,在设计及批量生产前提出预防措施,以提高设计之稳定性,可靠性,提高工艺过程品质和过程能力。2.0 范围本程序适用于对所有新产品、新过程、更改过的产品和过程及应用,或环境有变化时启用新材料或新零部件而进行设计 FMEA 和过程 FMEA 的活动。3.0 权责3.1 技术部:负责在产品设计之前组织项目小组人员进行分析研究、制作、修改FMEA。3.2 设备工艺部:负责过程开发活动之前组织项目小组人员进行分析研究、制作、修改 FMEA。3.3 质量部:1)负责对 PFMEA 活动进行跟踪检查,确保 PFMEA 所采取的措施得到落实执行;2)对 PFMEA 和 DFMEA 现行的控制方法所提到的检测、试验等方法的可行性负责。3.4 制造部:负责对 PFMEA 活动的具体实施。3.5 IE 及计划部:负责对 PFMEA 失效模式产生时所发生的后果对产能和良率的影响进行评估。3.6 产品开发部:负责对产品安装设计之前组织项目小组人员进行分析研究、制作、修改 FMEA。3.7 销售部: 负责对产品销售之前客户可能的投诉项组织项目小组人员进行分析研究、制作、修改 FMEA。4.0 名词定义4.1 潜在失效模式及后果分析(FMEA):在产品的设计阶段和过程设计阶段,对构成产品的子系统、零件、对构成过程的各道工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性的一种系统化的活动。DFMEA:设计失效模式及后果分析。PFMEA:过程失效模式及后果分析。4.2 严重度(S):是潜在失效模式发生时对下序零件、子系统、系统或顾客影响后果的严重程度的评价指标。权责单位流程说明相关文件表单FMEA 核 心小组由工程主导选定所要执行 FMEA 的机种或零部件FMEA 会议记录开发/工程由工艺/技术绘制制程/设计流程图《设计/制程流程图》产品种类/部件或工艺设备选定绘制设计/制程流程图FMEA 核 心小组由技术部主导根据产品或部件实际机能,选定重要制程《产品特性矩阵表》《产品或部件特性测试报告》FMEA 核 心小组由技术部主导根据产品或部件特性及实际经验,对产品品质进行预测FMEA 会议记录《PFMEA》《DFMEA》FMEA 核 心小组由技术部主导根据产品或部件特性及实际经验,对产品品质进行分析FMEA 会议记录《PFMEA》《DFMEA》FMEA 核 心小组1、技术部主导对产品风...