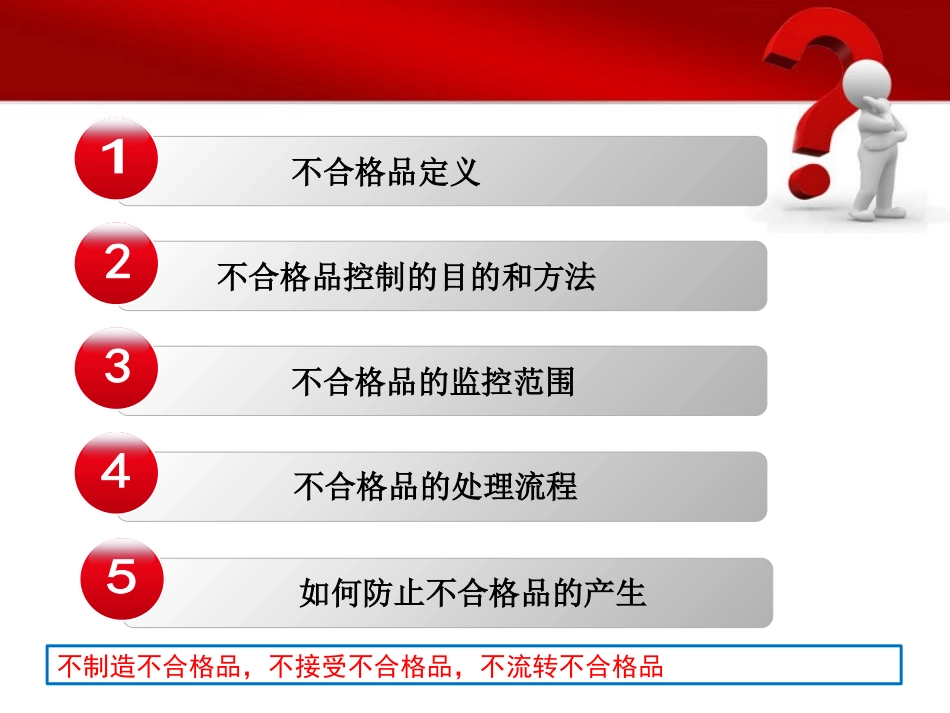

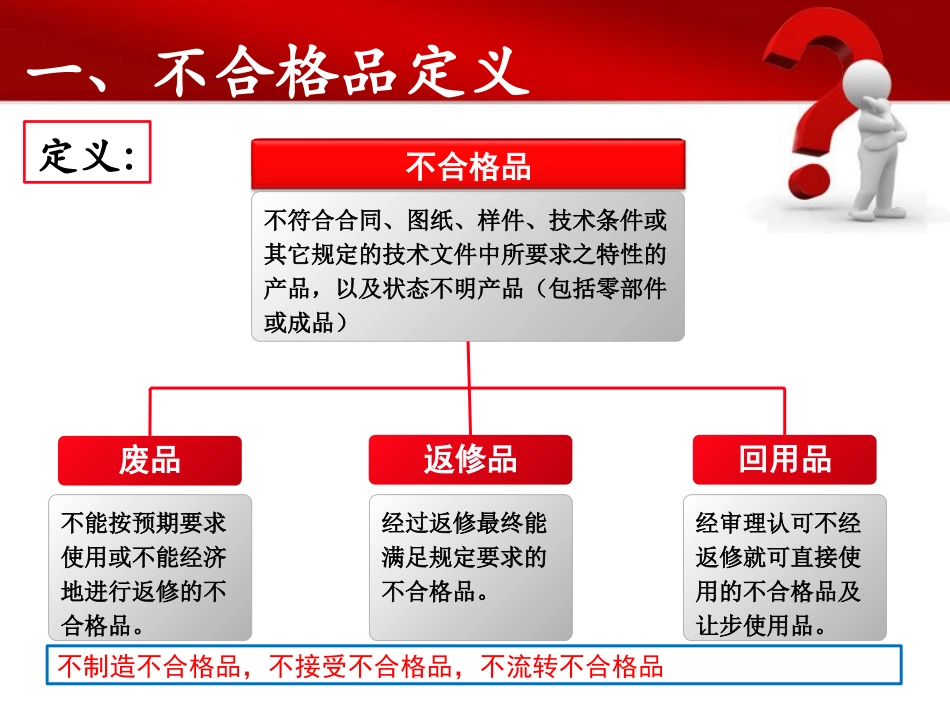

不合格品管理不制造不合格品,不接受不合格品,不流转不合格品目录不合格品定义不合格品控制的目的和方法不合格品的监控范围不合格品的处理流程如何防止不合格品的产生不制造不合格品,不接受不合格品,不流转不合格品一、不合格品定义不合格品不符合合同、图纸、样件、技术条件或其它规定的技术文件中所要求之特性的产品,以及状态不明产品(包括零部件或成品)废品不能按预期要求使用或不能经济地进行返修的不合格品。经审理认可不经返修就可直接使用的不合格品及让步使用品。经过返修最终能满足规定要求的不合格品。返修品回用品定义:不制造不合格品,不接受不合格品,不流转不合格品一、不合格品定义分类:A类:关键项(图纸上标注关键特性符号包含安全项和法规项)质量特性不合格;B类:重要项(图纸标识重要特性符号)质量特性不合格;C类:一般项(未注尺寸公差)质量特性不合格。不制造不合格品,不接受不合格品,不流转不合格品二、不合格品控制的目的和方法不合格品控制的目的?防止实际或潜在的不合格品得到及时识别和控制,防止不合格品的非预期使用或交付,对客户造成影响。不合格品控制的方法?先识别后控制。不制造不合格品,不接受不合格品,不流转不合格品三、不合格品监控范围1、进货:外协、外购零部件、原材料2、生产过程:半成品、新品阶段、成品3、出厂检测4、交付后的产品不制造不合格品,不接受不合格品,不流转不合格品四、不合格品的处理流程1、识别不合格品:判定产品合格与否的标准:产品标准、客户要求、工艺文件、检验作业指导书、样件及有效期内的标准件及上级交代与叮嘱不制造不合格品,不接受不合格品,不流转不合格品产品型号不良状态描述产品名称产品批次产品数量当工序名称下工序名称生产日期/班次检查人员/时间不合格产品标识牌产品型号不良状态描述产品名称产品批次产品数量当工序名称下工序名称处理意见生产日期生产班次检查人员检查时间待处理产品标识牌2、标识:各工序须标识清楚,标识“待处理”或“不合格”并注明不合格状态。不合格品放置采用色标盒/标识卡进行颜色区分管理;本工序的色标管理:蓝色——标准件放置盒。绿色——首、末件放置盒。黄色——返工、返修或让步接受件放置盒。红色——不合格件(废品)放置盒。四、不合格品的处理流程四、不合格品的处理流程3、隔离:设定专门的不合格品区,用红色/黄色地胶标识,并与正常的合格品明确隔离,定期安排专人对不合格品进行确认记录;4、记录与统计:质量人员对不合格品确认后须记录不合格型号、批次、状态及数量;工序不合格品盒子增加盖子,防止不合格品掉出5、处理:进货检验:当外检发现不合格时,通知采购办理回用(采购员提出让步接收申请——QC给出初步处理意见——产品工程师确认产品是否影响使用——质量科长判定是否让步接收——生产科长及SQE知晓),当外协件出现的批量(≥30%)时,库房隔离,SQE通知供应商做退货处理。对检测出的不合格品直接作废品处理,并进行不合格信息统计,作为供方业绩考核信息之一。四、不合格品的处理流程生产过程:操作人员在过程中分选出的不合格品,班组长应对不合格产品进行检测,并填写《产品状态标识卡》(明确填写不合格产品的产品型号、零件名称、批次号、不合格数量、不合格原因),将《产品状态标识卡》和不合格特征样件同时交车间班组长确认并记录,班组长将记录班提交给当班QC确认后放入不合格品区进行管控。四、不合格品的处理流程四、不合格品的处理流程不易判定的不合格品由质量主管召集事业部、品管部、技术相关人员共同判定;生产过程:既不能直接进行返工、返修,又不能进行让步接收的产品作报废处理(如:严重裂纹和外观损坏,装配尺寸严重超差等),由生产班长填写《废品单》,质量科长确认。公司内部废品直接将废品交废品库房,产品报废;供应商材废,供应室按时对材废费进行确认后,由生产班长将确认后的不合格件与《废品单》同时交废品库房不制造不合格品,不接受不合格品,不流转不合格品能够返工合格的由操作人员按返工工艺要求进行返工,质量员按返工检验作业指导书进行检测;四、不合格品的处理流程生产过程:...