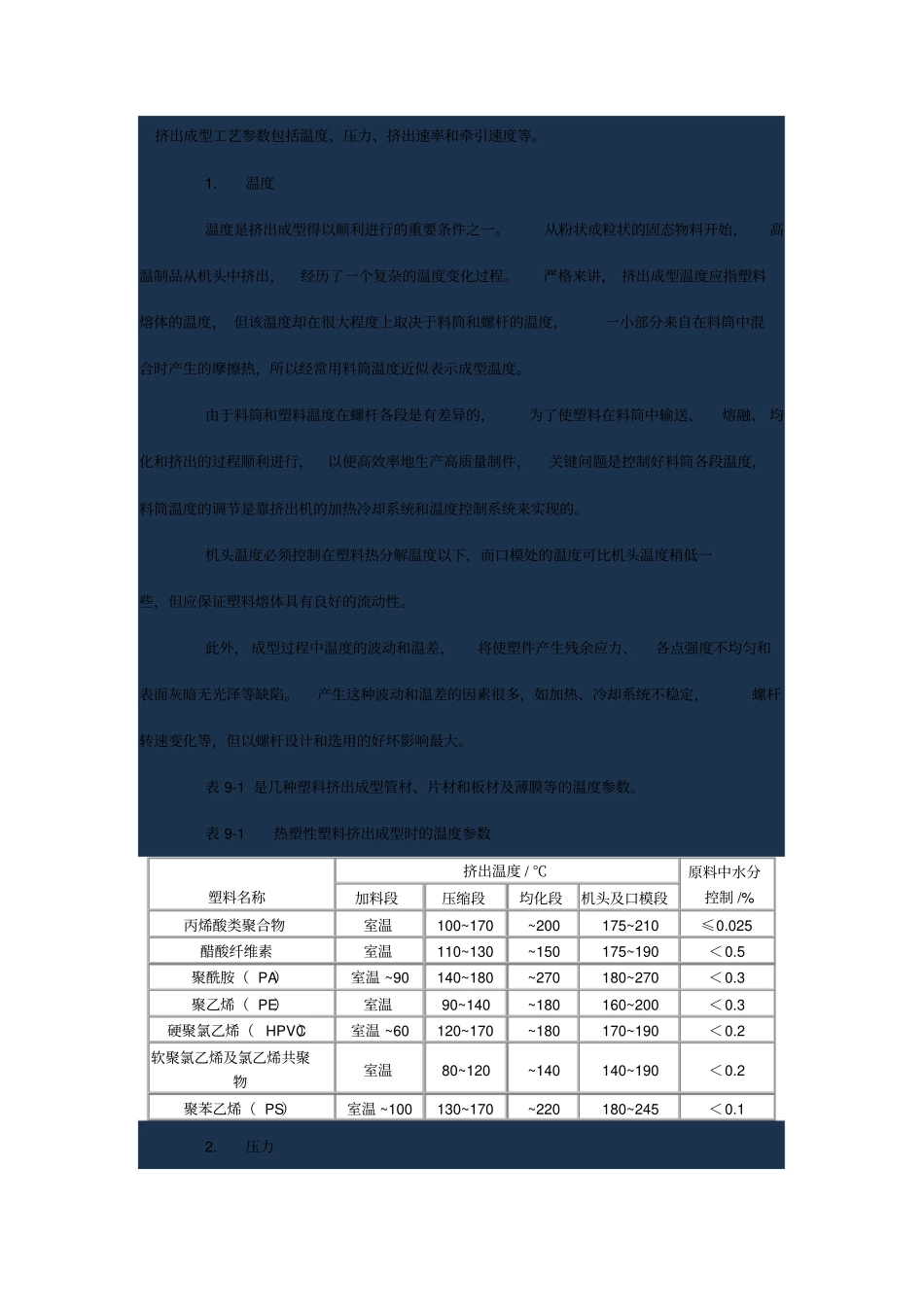

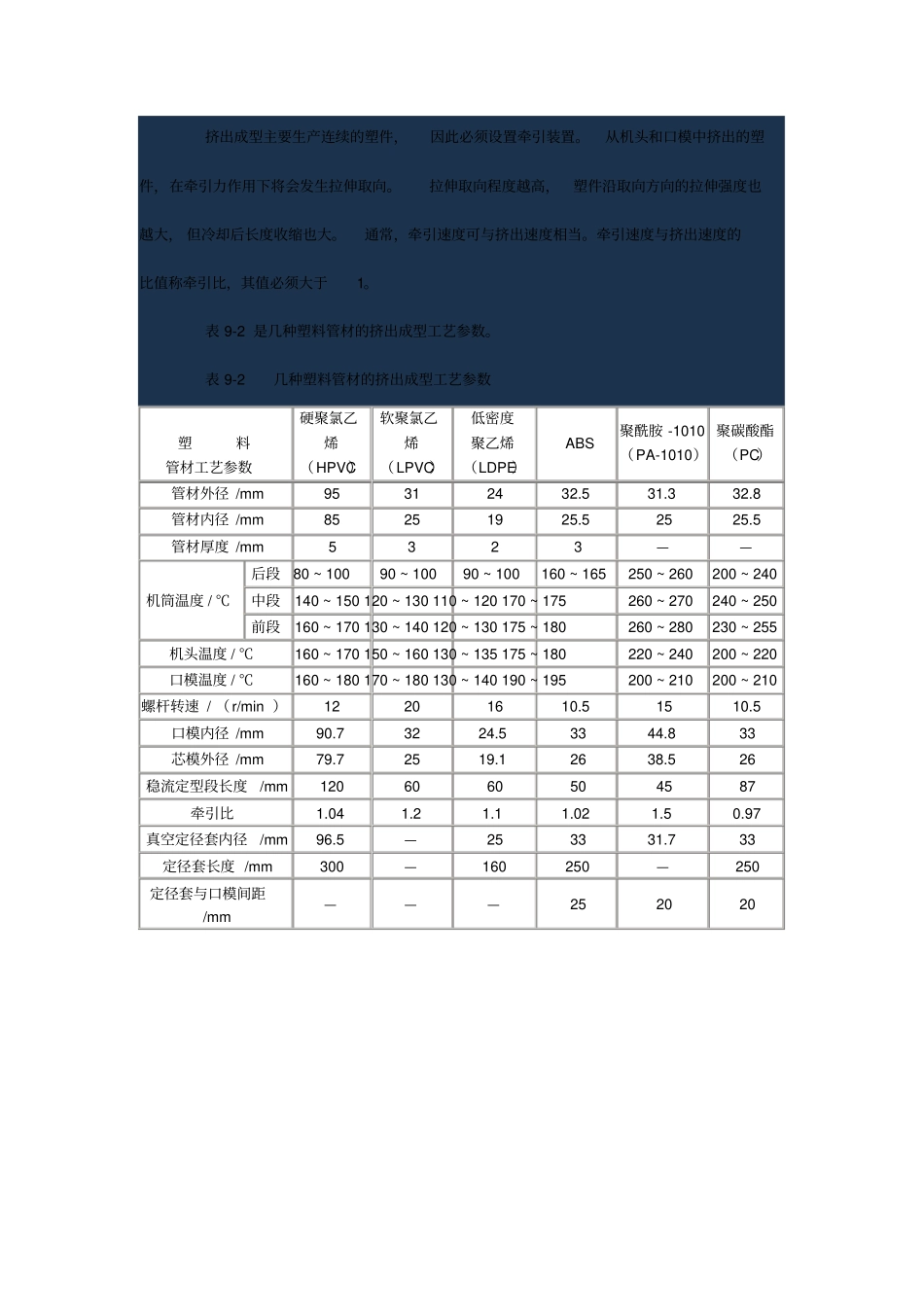

挤出成型工艺参数包括温度、压力、挤出速率和牵引速度等。1. 温度温度是挤出成型得以顺利进行的重要条件之一。从粉状或粒状的固态物料开始,高温制品从机头中挤出,经历了一个复杂的温度变化过程。严格来讲, 挤出成型温度应指塑料熔体的温度, 但该温度却在很大程度上取决于料筒和螺杆的温度,一小部分来自在料筒中混合时产生的摩擦热,所以经常用料筒温度近似表示成型温度。由于料筒和塑料温度在螺杆各段是有差异的,为了使塑料在料筒中输送、熔融、 均化和挤出的过程顺利进行,以便高效率地生产高质量制件,关键问题是控制好料筒各段温度,料筒温度的调节是靠挤出机的加热冷却系统和温度控制系统来实现的。机头温度必须控制在塑料热分解温度以下,而口模处的温度可比机头温度稍低一些,但应保证塑料熔体具有良好的流动性。此外, 成型过程中温度的波动和温差,将使塑件产生残余应力、各点强度不均匀和表面灰暗无光泽等缺陷。产生这种波动和温差的因素很多,如加热、冷却系统不稳定,螺杆转速变化等,但以螺杆设计和选用的好坏影响最大。表 9-1 是几种塑料挤出成型管材、片材和板材及薄膜等的温度参数。表 9-1 热塑性塑料挤出成型时的温度参数塑料名称挤出温度 / ℃ 原料中水分控制 /% 加料段压缩段均化段机头及口模段丙烯酸类聚合物室温100~170 ~200 175~210 ≤0.025醋酸纤维素室温110~130 ~150 175~190 <0.5 聚酰胺( PA)室温 ~90 140~180 ~270 180~270 <0.3 聚乙烯( PE)室温90~140 ~180 160~200 <0.3 硬聚氯乙烯( HPVC)室温 ~60 120~170 ~180 170~190 <0.2 软聚氯乙烯及氯乙烯共聚物室温80~120 ~140 140~190 <0.2 聚苯乙烯( PS)室温 ~100 130~170 ~220 180~245 <0.1 2. 压力在挤出过程中, 由于料流的阻力,螺杆槽深度的变化,以及过滤网、过滤板和口模等产生阻碍, 因而沿料筒轴线方向,在塑料内部产生一定的压力。这种压力是塑料变为均匀熔体并得到致密塑件的重要条件之一。增加机头压力可以提高挤出熔体的混合均匀性和稳定性,提高产品致密度, 但机头压力过大将影响产量。和温度一样, 压力随时间的变化也会产生周期性波动,这种波动对塑件质量同样有不利影响, 螺杆转速的变化,加热、冷却系统的不稳定都是产生压力波动的原因。为了减少压力波动,应合理控制螺杆转速,保证加热和冷却装置的温度控制精度。3. 挤出速率挤出速率(亦称挤出速度) 是单位时间内挤...