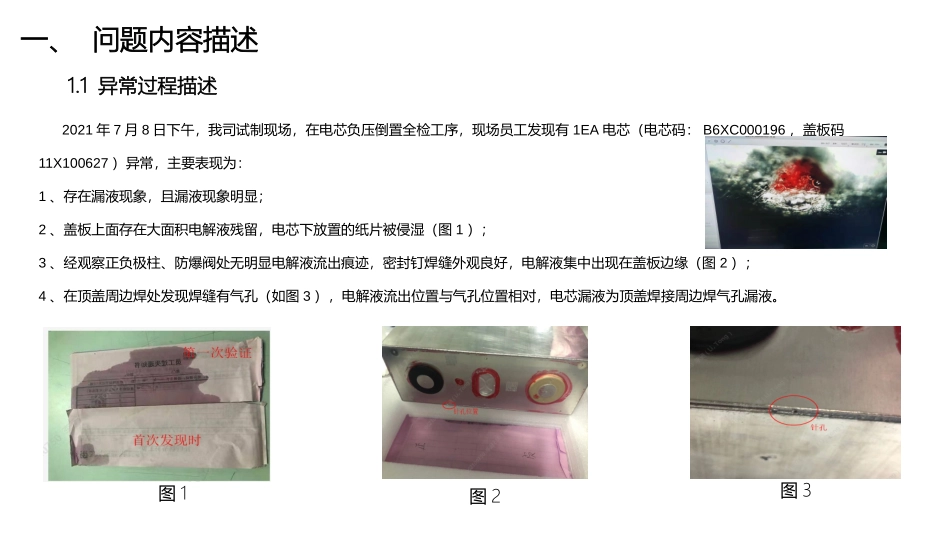

汇报人Oct21,2024电池顶盖焊接问题改善报告CONTENTS0103问题排查总结目录问题内容描述02问题过程处理一、问题内容描述2021年7月8日下午,我司试制现场,在电芯负压倒置全检工序,现场员工发现有1EA电芯(电芯码:B6XC000196,盖板码11X100627)异常,主要表现为:1、存在漏液现象,且漏液现象明显;2、盖板上面存在大面积电解液残留,电芯下放置的纸片被侵湿(图1);3、经观察正负极柱、防爆阀处无明显电解液流出痕迹,密封钉焊缝外观良好,电解液集中出现在盖板边缘(图2);4、在顶盖周边焊处发现焊缝有气孔(如图3),电解液流出位置与气孔位置相对,电芯漏液为顶盖焊接周边焊气孔漏液。图3图1图21.1异常过程描述在接到该反馈后,项目组立即实施了围堵措施:二、问题处理过程2.1围堵措施处理方向职责责任部门生产环节密封钉焊接后所有电芯进行倒置抽真空,并人工检查漏液情况。生产现场制造环节风险成品电芯的范围锁定,风险批出货前需要倒立静置24小时后全检出货工艺、品质来料缓解供应商参与不良品的分析(先用不良品确认设备有效性、放电寄给供应商)、供应商处盖板高温烘烤后二次氦检不良验证(105°24H)SQE、技术工艺技术190盖板极柱结构与主流盖板商盖板结构的对比技术设备性能负压检测设备有效性验证工艺、品质二、问题处理过程2.2失效模式分析对失效电池进行外观检查,发现:焊接气孔位置区域有纸质胶带异物,有机异物导致焊接气孔的产生(如下图);焊接气孔纸质胶带二、问题处理过程2.2失效模式分析根据异常现象,利用5Why分析法进行失效模式分析提问问题可能原因对应措施Why1为什么在电芯负压倒置全检工序发现电池漏液焊缝上有斑点全检该批次及之前若干批次电池Why2为什么电池焊缝上有斑点1、焊缝夹胶带导致顶盖焊接产生气泡;2、顶盖焊接本身轨迹偏移导致漏焊;1、解剖该异常电芯,查找胶带原因。2、手动复位并复检顶盖焊接工位焊接效果。Why3为何会夹带胶带1、包Mylar底部胶带和壳子挫伤留置在壳口;2、超声波焊接焊印贴胶脱落留置在壳口1、检查入壳工位是否存在挫伤情况2、检查各工序贴胶工位异常Why4为什么顶盖焊接后未检出1、氦检工序失效;2、已检出NG品和OK品混合流后续;1、检查氦检工序有效性2、检查NG提出工序有效性Why5为什么会注液后流至后续化成化成前缺少复检工位增加目检工位二、问题处理过程2.3纠正措施2.3.1顶盖焊接目检:2.3.2漏液电芯负压气密检测结果:2.3.3氦检测试结果:顶盖焊接完,由焊接操作人员检查焊缝周围质量,NG品挑出负压检测气密NG,设备能够检测出此类小孔缺陷因带电解液电芯不允许做氦检,未继续验证,需待后续排查2.3.4顶盖焊接后有目检及负压检测均能够挑选出NG品,但此电芯仍流转至下工序,可能性有两点:ü员工目检或气密性检查均漏检ü员工已检验出NG品,后与正常品混料二、问题处理过程2.4预防措施序号类型措施项目改善措施责任人1人员工培训质量意识加强生产过程产品质量管控生产现场2机气密性检测一次氦检扫码记录数据PTO顶盖焊接后所有电芯必须一次氦检,每10个焊接品负压气密检测1个,累积足够数量转移至量产线一次氦检扫码记录数据上传MES,转运过程中注意电芯防摔伤、损伤等现场工艺3人外观检查目检全检焊缝外观全检现场工艺4料物料管控/1.品质巡检表内容包含确认物料项,并监督执行;2、生产员工确认物料状态,非190产品物料清除作业流水线现场工艺5法工艺方法密封钉焊接后倒置电芯100%倒置抽低真空,全检漏液情况现场工艺6环OK/NG品隔离放置不同状态电芯区分隔离划分OK品及NG品区域,并单独标识清楚,避免混料生产现场7环焊前清理来料/夹具清理清洁1.入壳时酒精清洁顶盖周边区域;2.顶盖焊接夹具定期清洁/除尘(1次/h)现场管理二、问题处理过程2.5系统措施根据5A分析法,在进行适当的预防措施处理后,需要进行对整个系统横向纵向排查,分别从贴胶带部、顶盖焊接部、氦检部进行排查整理,总结问题点,制定预防措施。三、问题排查总结3.1贴胶带部问题点故障明细故障类型应急处理问题分析纠正措施顶盖焊接投入127ea,Hi-pot不良13ea,不良率10.23%工艺参数1.调整胶带宽度,由40调整到50mm2.现场宣导贴胶要求1.员工...