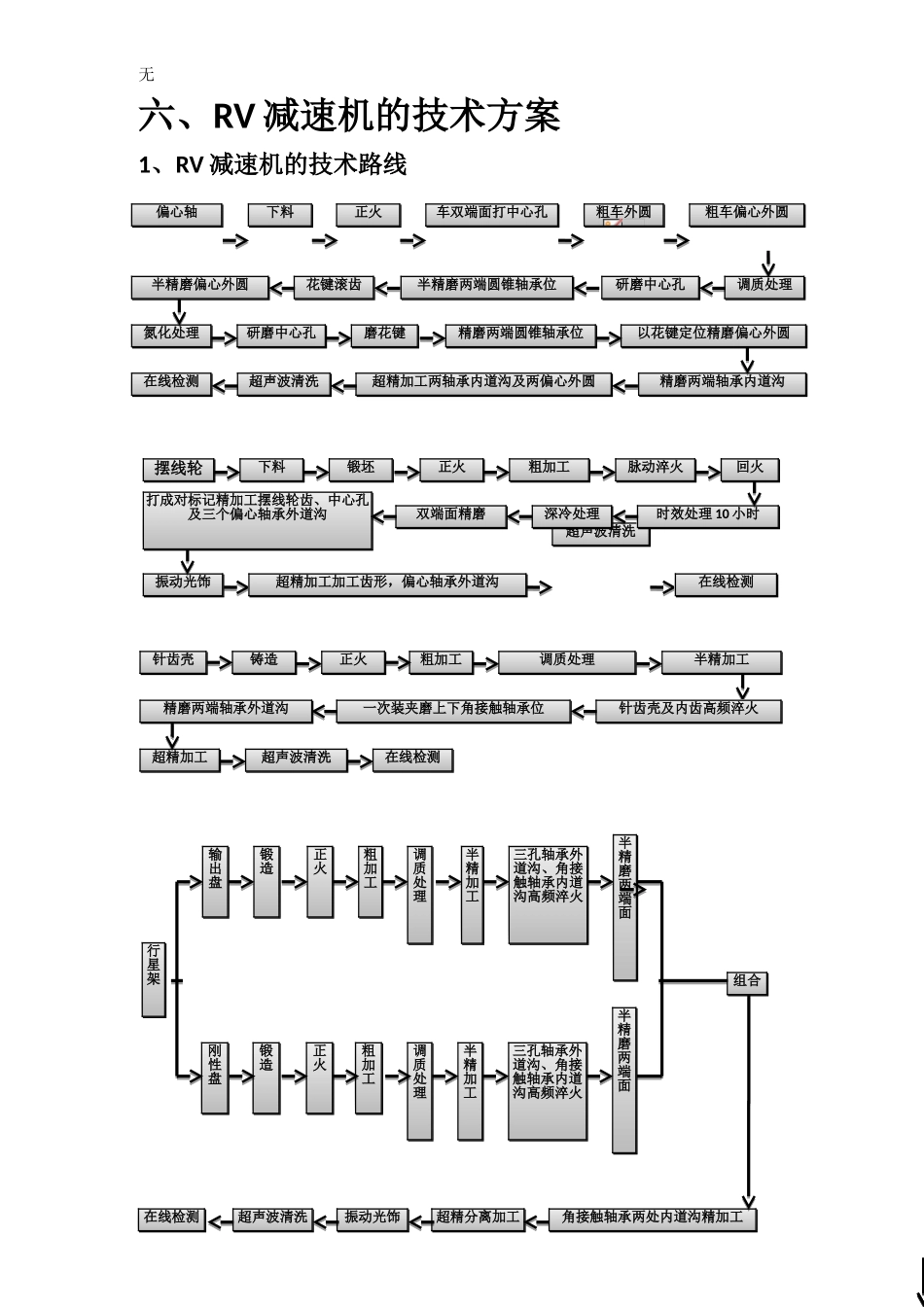

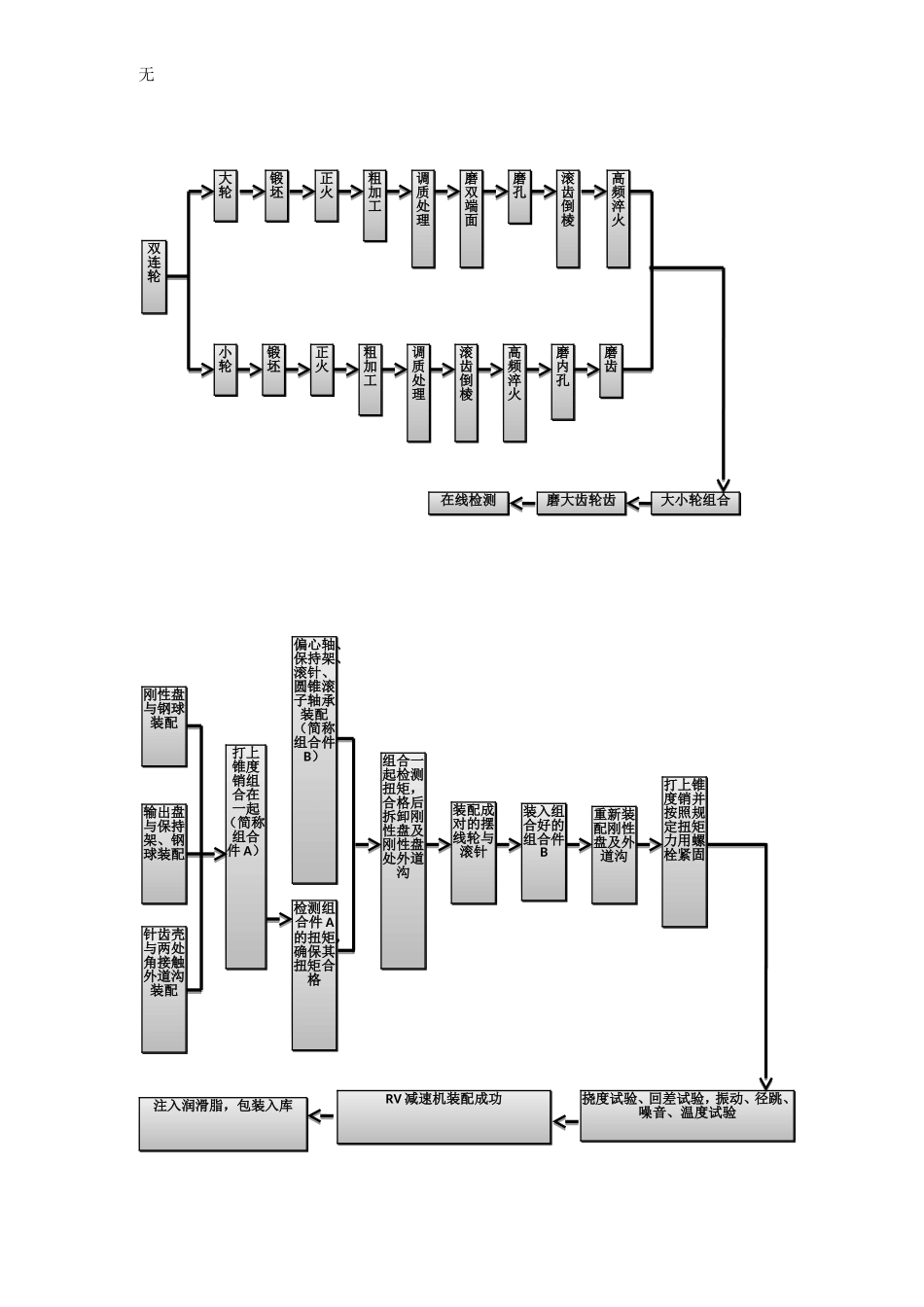

车双端面打中心孔超精加工两轴承内道沟及两偏心外圆无六、RV减速机的技术方案1、RV减速机的技术路线偏心轴下料正火氮化处理以花键定位精磨偏心外圆粗车外圆调质处理粗车偏心外圆半精磨两端圆锥轴承位研磨中心孔花键滚齿研磨中心孔半精磨偏心外圆在线检测超声波清洗精磨两端轴承内道沟超声波清洗磨花键精磨两端圆锥轴承位针齿壳超声波清洗在线检测超精加工精磨两端轴承外道沟一次装夹磨上下角接触轴承位针齿壳及内齿高频淬火半精加工调质处理粗加工正火铸造行星架超声波清洗超精分离加工角接触轴承两处内道沟精加工组合三孔轴承外道沟、角接触轴承内道沟高频淬火刚性盘输出盘锻造锻造正火正火粗加工粗加工调质处理调质处理半精加工半精加工三孔轴承外道沟、角接触轴承内道沟高频淬火在线检测振动光饰半精磨两端面半精磨两端面摆线轮超精加工加工齿形,偏心轴承外道沟在线检测下料振动光饰打成对标记精加工摆线轮齿、中心孔及三个偏心轴承外道沟深冷处理时效处理10小时回火脉动淬火粗加工正火锻坯双端面精磨无大轮双连轮滚齿倒棱磨双端面锻坯小轮锻坯正火正火粗加工粗加工调质处理调质处理磨孔滚齿倒棱高频淬火磨大齿轮齿高频淬火大小轮组合磨齿磨内孔在线检测输出盘与保持架、钢球装配刚性盘与钢球装配装配成对的摆线轮与滚针检测组合件A的扭矩,确保其扭矩合格针齿壳与两处角接触外道沟装配打上锥度销组合在一起(简称组合件A)偏心轴、保持架、滚针、圆锥滚子轴承装配(简称组合件B)组合一起检测扭矩,合格后拆卸刚性盘及刚性盘处外道沟装入组合好的组合件B重新装配刚性盘及外道沟挠度试验、回差试验,振动、径跳、噪音、温度试验打上锥度销并按照规定扭矩力用螺栓紧固RV减速机装配成功注入润滑脂,包装入库无2、RV减速机加工技术注意点RV多轴同步联动,其本质是复合轴承问题。目前,我国难以达到P4级水平。在数量较多的轴承配合下,要达到其形位公差与尺寸公差的精度要求,有一定(相当)难度。主要表现在以下几项:①、偏心轴加工难点。A.偏心轮的圆度。B.偏心轮的相位公差。C.偏心轮花键与偏心轮的位置度。D.成品偏心轴与行星架的高度、距离配合,影响其扭矩的大小。②、针齿壳加工难点A.针齿壳轮廓度。B.针齿壳齿距累积误差。C.两轴承内道沟距离控制。③、摆线轮加工难点A.摆线轮齿形。B.摆线轮齿距累积误差。C.三个偏心轴承孔位置度,及相对于分度圆同心度。D.摆线轮平行度。④、行星架加工难点A.两角接触轴承内道沟间距。B.行星架内道沟轮廓度。无C.三个偏心轴承孔位置度。D.三个偏心轴承孔与两角接触轴承同心度。E.行星架两轴承限位间距。⑤、双连轮加工难点A.双连轮加工要求达到4级精度。⑥、装配加工难点A.回差控制越小,功率输出越小。B.零部件选配,必须达到额定技术要求。C.自动生产装配线的硬件组织问题。3、RV减速机设计与工艺创新点为增加RV减速机总成整体使用寿命,提高机械精度,降低成本,因此将RV减速机各零部件刚性适度提高。RV减速机零部件的创新点主要体现在以下几个方面:①、偏心轴创新点A.在RV减速机结构中,偏心轴最易受到磨损。为提高其可靠性,将两内道沟与偏心轴装配好之后,采用一次精磨完成,以保证两圆锥滚子轴承与花键的同心度。在现有间隙内,加大针齿直径与长度,得以提高其刚性,并有效控制与行星架装配时间距的一致性。B.利用偏心夹具一次装夹完成,保证偏心轮偏心距、相位公差与圆度公差的准确性。②、针齿壳创新点通过一次装夹,同时完成针齿壳轴承内圆、齿形及端面的磨削。A.通过一次装夹针齿壳,保证其磨削的平行度符合技术要求。无B.保证两轴承位的同心度与间距。C.保证针齿壳的位置公差D.为减小摩擦,将针齿两端设计为圆弧状,增大功率输出。E.提高针齿槽硬度达到HRC60-65,提高其光洁度。将针齿槽的半圆弧形状改为线接触形,使其与摆线轮在运动过程中形成线性接触,减小其摩擦;并将原来的滑动配合改进为滚动配合,提高功率输出。F.上下两处轴承位外道沟与轴承位装配完成后,采用一次精磨成形,保证其两外道沟的间距,从而有效的解决径跳问题及装配中的一致性问题。③、行星架的创新点A.将刚性盘和输出盘与角接触轴承内道沟设计成为...