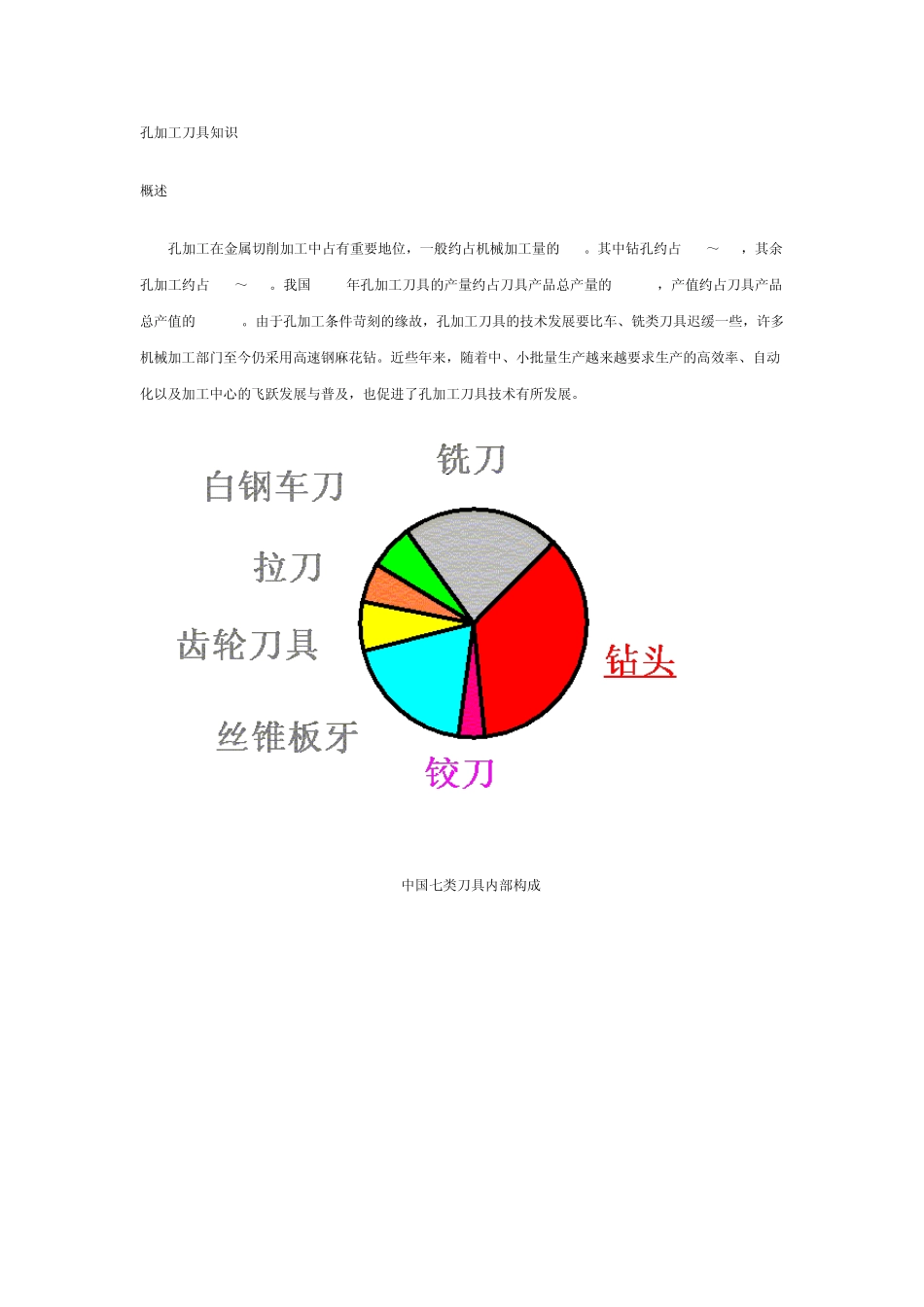

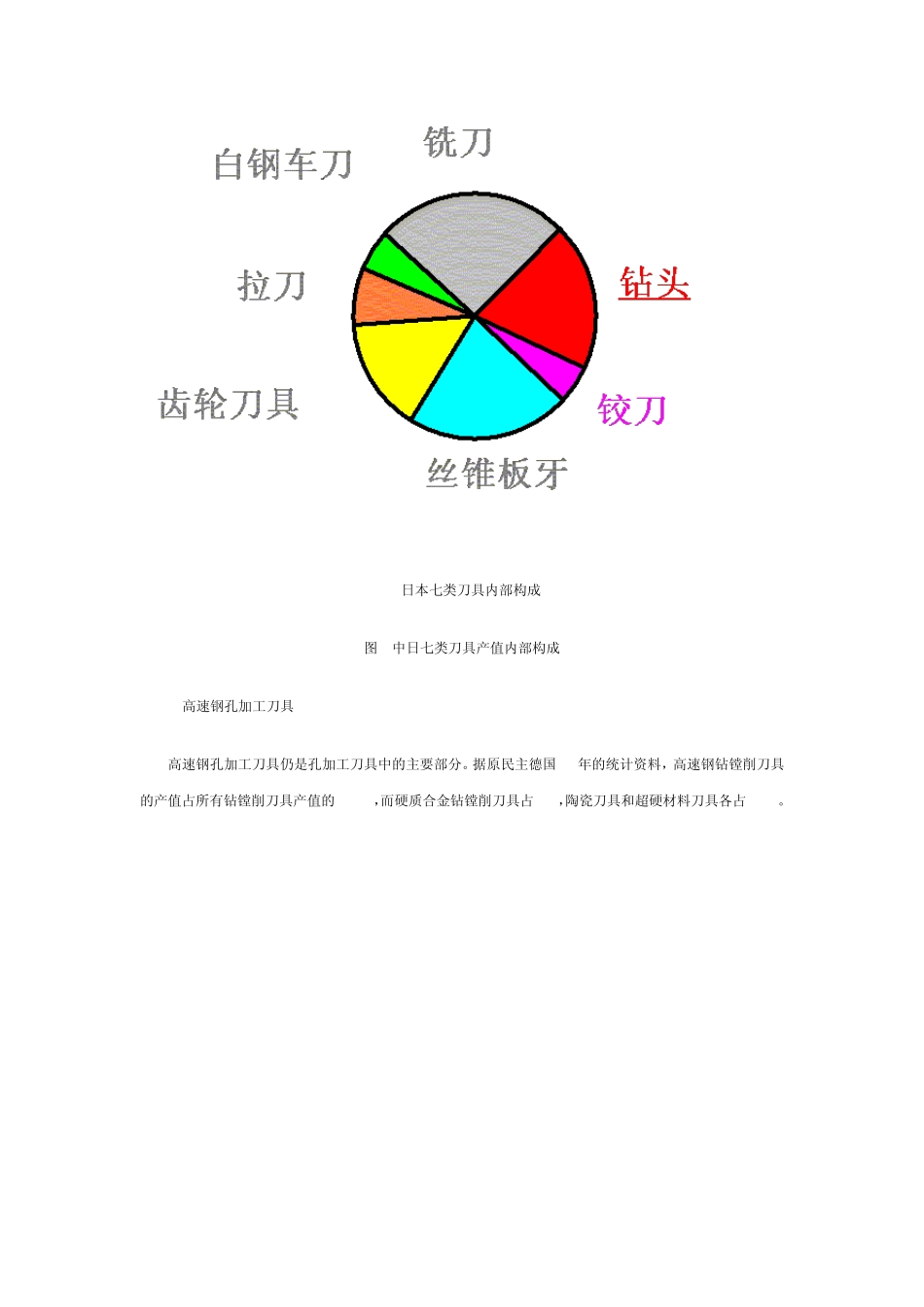

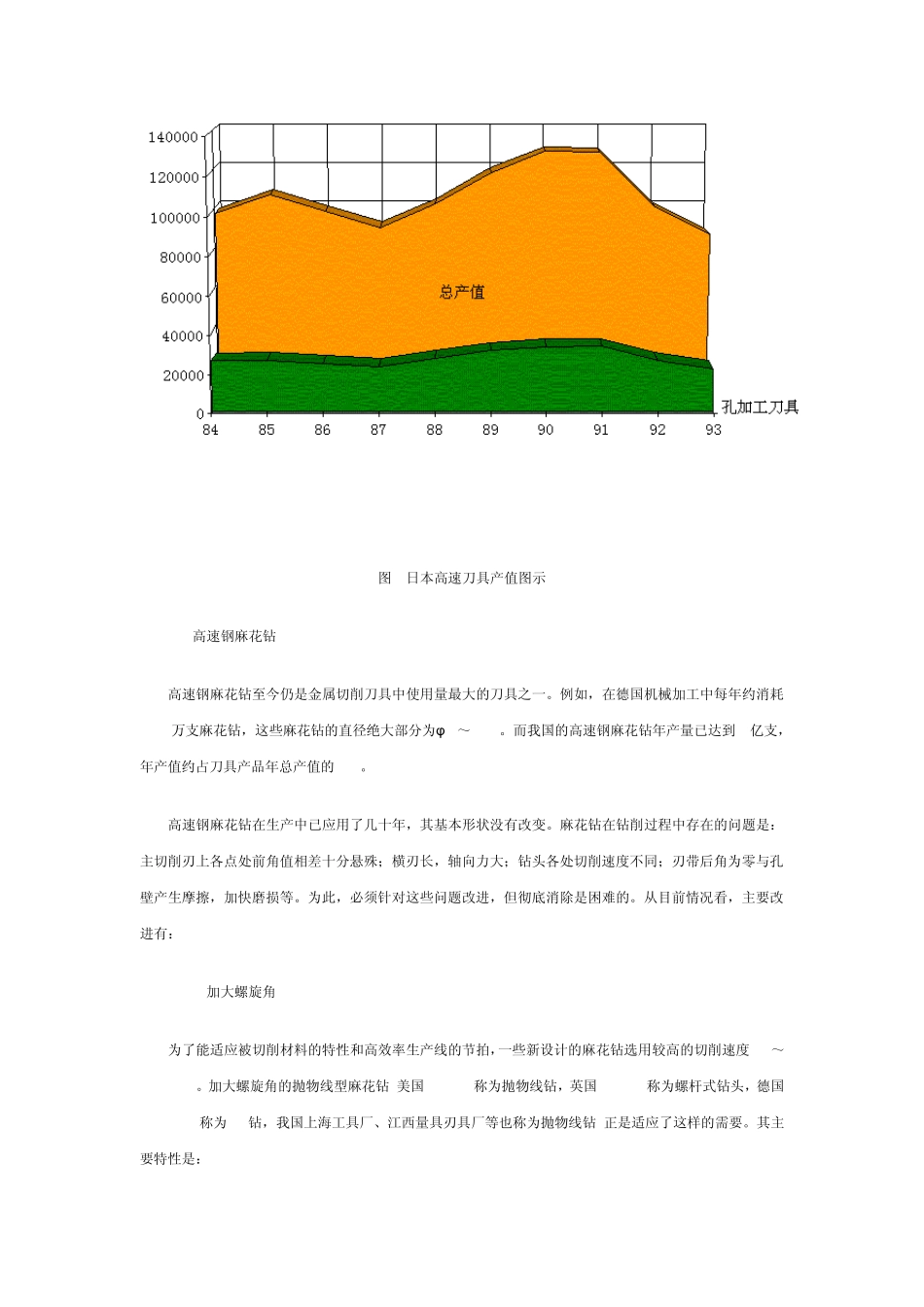

孔加工刀具知识 概述 孔加工在金属切削加工中占有重要地位,一般约占机械加工量的1/3。其中钻孔约占22%~25%,其余孔加工约占11%~13%。我国1990年孔加工刀具的产量约占刀具产品总产量的71.38%,产值约占刀具产品总产值的45.52%。由于孔加工条件苛刻的缘故,孔加工刀具的技术发展要比车、铣类刀具迟缓一些,许多机械加工部门至今仍采用高速钢麻花钻。近些年来,随着中、小批量生产越来越要求生产的高效率、自动化以及加工中心的飞跃发展与普及,也促进了孔加工刀具技术有所发展。 86中国七类刀具内部构成 85日本七类刀具内部构成 图1中日七类刀具产值内部构成 1.高速钢孔加工刀具 高速钢孔加工刀具仍是孔加工刀具中的主要部分。据原民主德国 85年的统计资料,高速钢钻镗削刀具的产值占所有钻镗削刀具产值的79.8%,而硬质合金钻镗削刀具占 20%,陶瓷刀具和超硬材料刀具各占 0.1%。 图 2日本高速刀具产值图示 1.1高速钢麻花钻 高速钢麻花钻至今仍是金属切削刀具中使用量最大的刀具之一。例如,在德国机械加工中每年约消耗5000万支麻花钻,这些麻花钻的直径绝大部分为φ 6~14mm。而我国的高速钢麻花钻年产量已达到 3亿支,年产值约占刀具产品年总产值的 36%。 高速钢麻花钻在生产中已应用了几十年,其基本形状没有改变。麻花钻在钻削过程中存在的问题是:主切削刃上各点处前角值相差十分悬殊;横刃长,轴向力大;钻头各处切削速度不同;刃带后角为零与孔壁产生摩擦,加快磨损等。为此,必须针对这些问题改进,但彻底消除是困难的。从目前情况看,主要改进有: 1.1.1加大螺旋角 为了能适应被切削材料的特性和高效率生产线的节拍,一些新设计的麻花钻选用较高的切削速度(40~50m/min)。加大螺旋角的抛物线型麻花钻(美国 Bendix称为抛物线钻,英国 Dormer称为螺杆式钻头,德国Guehring称为 GT钻,我国上海工具厂、江西量具刃具厂等也称为抛物线钻)正是适应了这样的需要。其主要特性是: (1)大螺旋角(通常为35~45°)及大顶角,从而增大了钻头前角,使其切削锋利; (2)大容屑空间,使其出屑流畅; (3)较大的钻头芯厚,使其刚性增强; (4)采用“十”字刃磨法或“S”型刃磨法修磨横刃,使其横刃缩短,定心及钻芯处前角得到改善,切削轻快,轴向力小,可一次进刀加工出相当深度的孔,提高了工作效率,它比传统钻头具有显著的优越性。 Guehring的 GT钻分为GT50、GT100两种,其中 GT50用于钻削能形成长切屑的软材料,如铝、铝合...