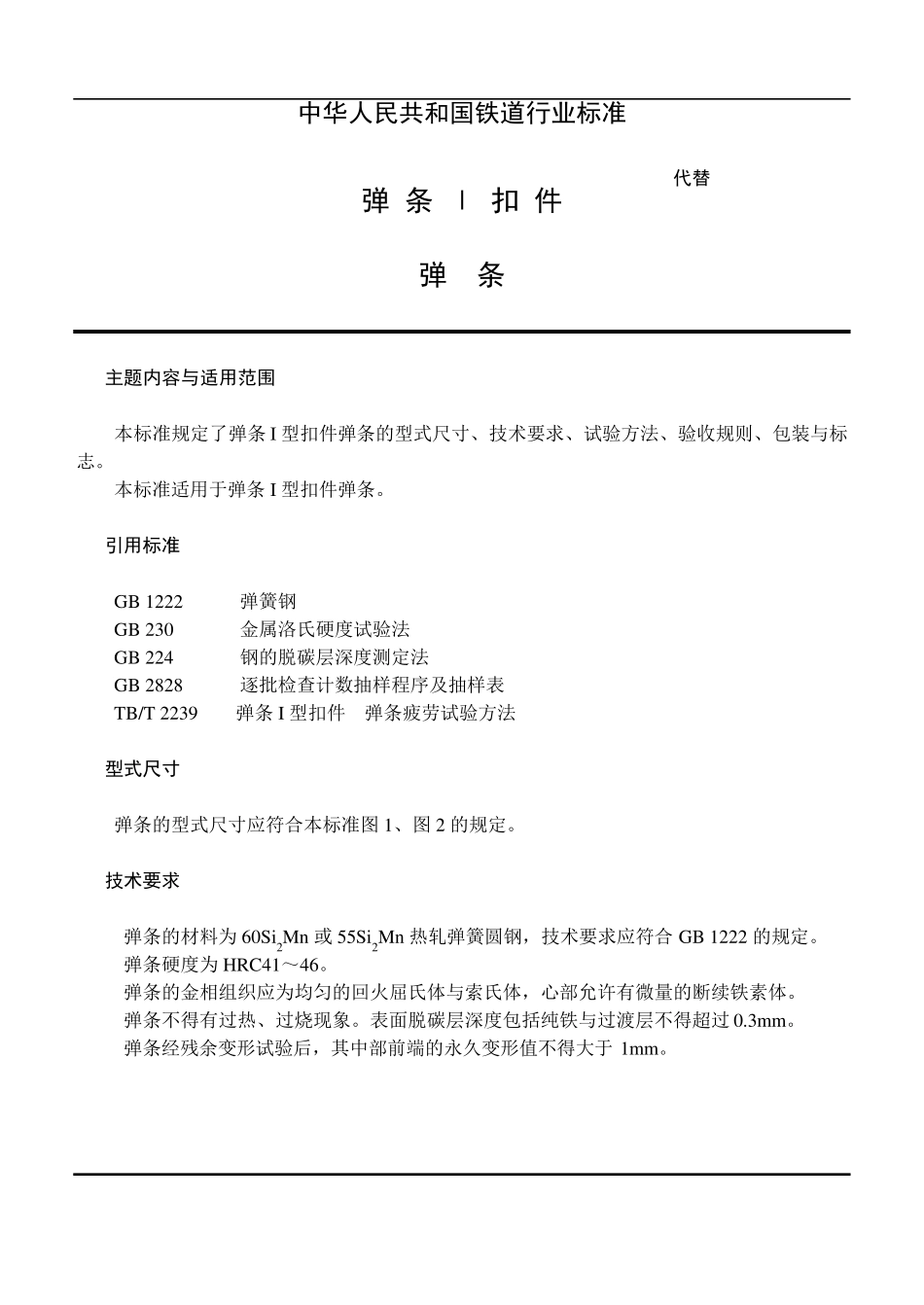

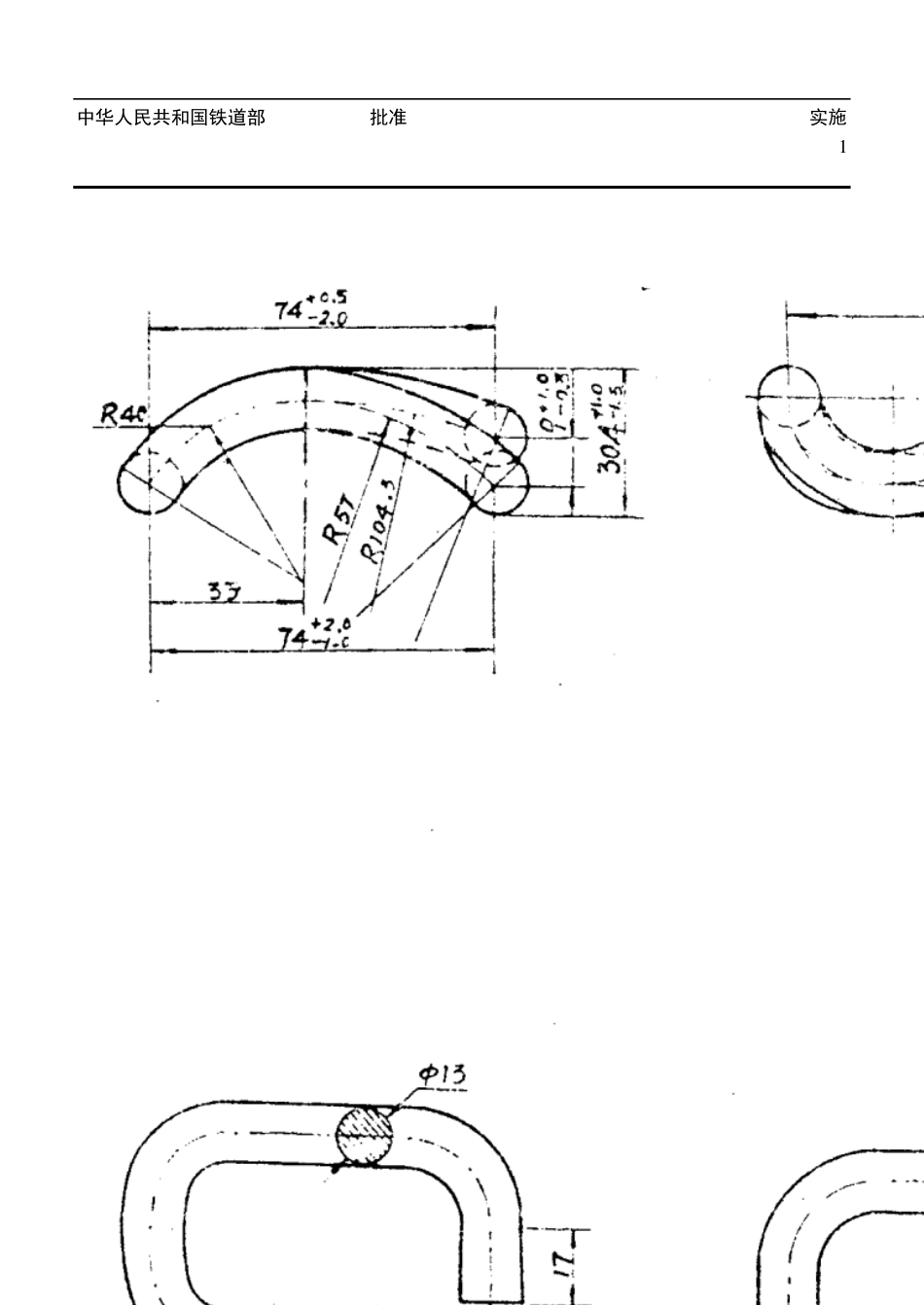

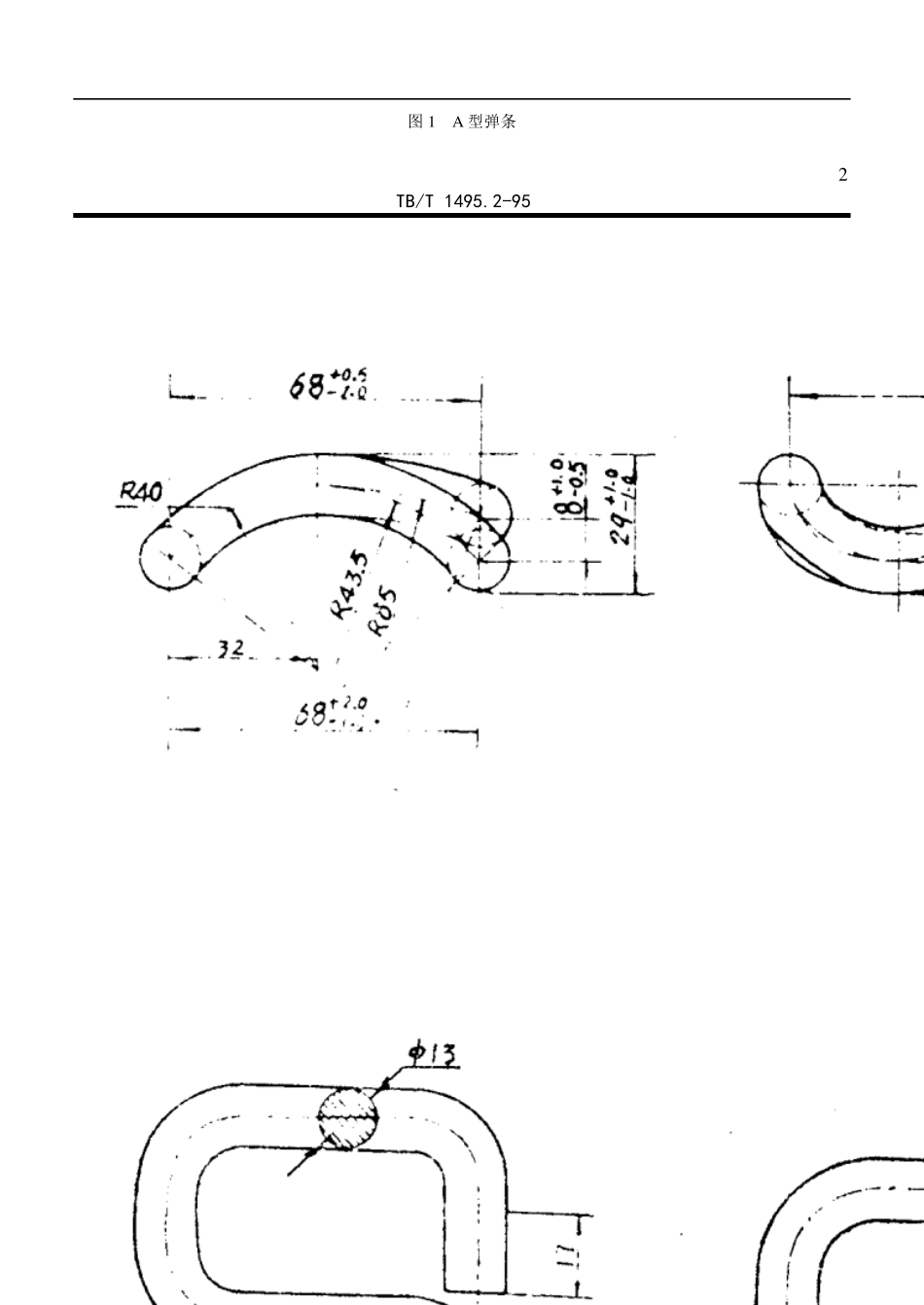

中华人民共和国铁道行业标准 TB/T 1495.2-92 代替TB/T 1495.2-84 弹 条 Ⅰ 扣 件 弹 条 1 主题内容与适用范围 本标准规定了弹条I 型扣件弹条的型式尺寸、技术要求、试验方法、验收规则、包装与标志。 本标准适用于弹条I 型扣件弹条。 2 引用标准 GB 1222 弹簧钢 GB 230 金属洛氏硬度试验法 GB 224 钢的脱碳层深度测定法 GB 2828 逐批检查计数抽样程序及抽样表 TB/T 2239 弹条I 型扣件 弹条疲劳试验方法 3 型式尺寸 弹条的型式尺寸应符合本标准图 1、图 2 的规定。 4 技术要求 4.1 弹条的材料为 60Si2Mn或 55Si2Mn热轧弹簧圆钢,技术要求应符合 GB 1222 的规定。 4.2 弹条硬度为 HRC41~46。 4.3 弹条的金相组织应为均匀的回火屈氏体与索氏体,心部允许有微量的断续铁素体。 4.4 弹条不得有过热、过烧现象。表面脱碳层深度包括纯铁与过渡层不得超过 0.3mm。 4.5 弹条经残余变形试验后,其中部前端的永久变形值不得大于 1mm。 中华人民共和国铁道部 1992-08021批准 1992-12-31实施 1 TB/T 1495-92 图 1 A 型弹条 2 TB/T 1495.2-95 图 2 B 型弹条 3 TB/T 1495.2-92 4.6 弹条中部最小直径不得小于 12.3mm。尾部最小直径不得小于 12.6mm。中部和尾部范围的划分如图 3 所示。 图 3 4.7 弹条置道钉处宽度为 26 150. mm,最前端圆弧直径处宽度不得小于 24mm。 4.8 弹条表面不应有斑疤、裂纹、氧化皮和毛刺。 4.9 弹条各部位不允许有局部擦伤及拉痕;其中部和尾部由热压而产生压痕宽度(指弦长)不得大于 4mm。两肢不允许有反翘。 4.10 弹条放在平台上四肢应平稳,如有不平,其中一肢翘起高度不得超过 0.8mm。 4.11 弹条平置时,两肢直线段与同一平面的接触长度均不得小于 5mm。 4.12 弹条表面应进求防锈处理。 4.13 弹条在疲劳试验后不得折断,残余变形不得大于 1mm。 5 试验方法 5.1 弹条残余变形的测定,在试验机上进行,具体步骤如下: a.将弹条放在平台上,用深度尺测量弹条中部前端的相对高度,记为 h0,然后将弹条置于特制的胎型内,如图 4 所示,并将胎型放在试验机的台座上; b.在弹条放置平垫圈的位置(正对图 4 的标志线)划一标志线,在试验机压头与弹条之间垫一φ 50mm 的平垫圈(厚度不小于 6mm,硬度 HR 41~47),使垫圈中心线与弹条标志线重叠; c. 缓慢加载至50kN 并稳定 5s,然后卸载回到零。...