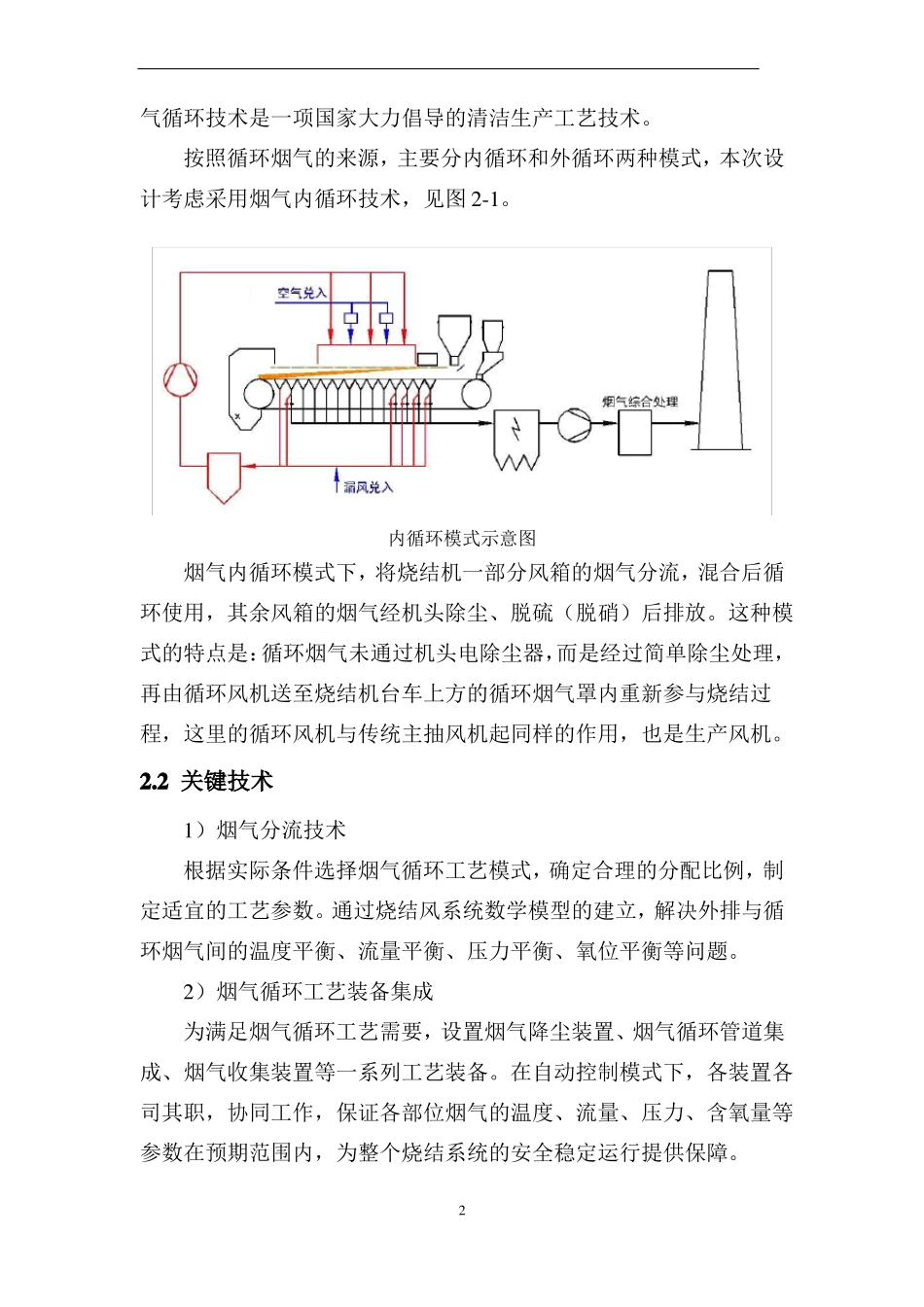

90m 烧结机烟气循环改造2技术方案1 概述对炼铁厂现有的 1 台 90m2 烧结机进行烟气循环改造,提升烧结系统的清洁生产水平。1.1 系统现状炼铁厂烧结机面积为 90m2,每台烧结机设14 个风箱,每台烧结机设置一条烟气降尘管道,14 个风箱的烟气通过降尘管道汇集后进入机头电除尘器,经除尘、脱硫后排放。1.2 改造原则本着“先进、合理、经济、实用”的原则,采用成熟可靠的技术装备和控制系统。1)在工艺合理、流程顺畅的前提下,最大限度地利用原有设施,节省投资、方便施工;2)以满足生产功能为主,采用先进技术,改造过程中,尽量减少对生产的影响,改造后,不影响烧结矿产量和质量指标;3)以最新环保标准为准绳,面向未来,改造内容为提升烧结系统环保水平打基础;4)烟气循环系统是整个烧结系统的一部分,建成后将与原有烧结系统有机地结合在一起,形成统一的整体。2 改造方案2.1 技术简介烧结烟气循环,是指烧结生产过程中产生的一部分热烟气不排入大气,而是经过简单处理后返回烧结料面再次利用。采用该技术,既能为治理烧结烟气污染创造有利条件,又能回收一部分烟气显热,是实现烧结绿色化改造的有效手段之一。根据不同情况,可将烧结烟气外排量减少 15%以上,从节能、减排两方面带来效益。因此,烧结烟1气循环技术是一项国家大力倡导的清洁生产工艺技术。按照循环烟气的来源,主要分内循环和外循环两种模式,本次设计考虑采用烟气内循环技术,见图 2-1。内循环模式示意图烟气内循环模式下,将烧结机一部分风箱的烟气分流,混合后循环使用,其余风箱的烟气经机头除尘、脱硫(脱硝)后排放。这种模式的特点是:循环烟气未通过机头电除尘器,而是经过简单除尘处理,再由循环风机送至烧结机台车上方的循环烟气罩内重新参与烧结过程,这里的循环风机与传统主抽风机起同样的作用,也是生产风机。2.2 关键技术1)烟气分流技术根据实际条件选择烟气循环工艺模式,确定合理的分配比例,制定适宜的工艺参数。通过烧结风系统数学模型的建立,解决外排与循环烟气间的温度平衡、流量平衡、压力平衡、氧位平衡等问题。2)烟气循环工艺装备集成为满足烟气循环工艺需要,设置烟气降尘装置、烟气循环管道集成、烟气收集装置等一系列工艺装备。在自动控制模式下,各装置各司其职,协同工作,保证各部位烟气的温度、流量、压力、含氧量等参数在预期范围内,为整个烧结系统的安全稳定运行提供保障。22.3 应用效果1)减少烧结烟气外排总量的 15...